Техника и особенности

Конструкция Т-34 – полностью советская, однако основанная на концепции американского инженера Джона Кристи. Именно его компоновочные идеи и схемы подвески положили начало отечественной серии быстроходных танков БТ. Но требование обеспечить противоснарядную броню для танков и отказ от принципа «танки не воюют с танками» заставило конструкторов глобально пересмотреть все ранние конструктивные решения.

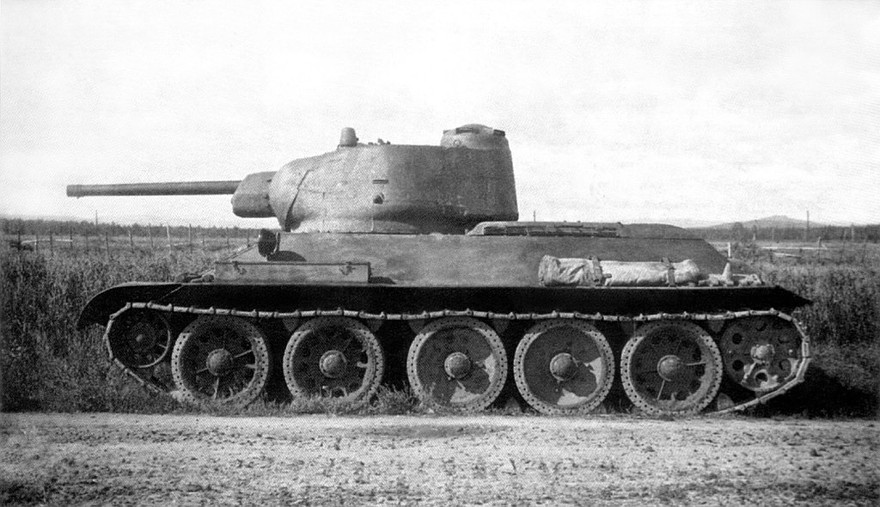

Новый цельносварной корпус, рациональные углы бронирования, орудие калибра 76 мм и мощный дизельный двигатель смогли обеспечить подвижность легкого танка при защите и огневой мощи тяжелого. Использование дизельного топлива позволило сократить расход примерно вдвое при незначительной потере в мощности, отказаться от выделения топливных баков и моторного отделения в отдельный изолированный отсек. Компактная трансмиссия заднего расположения позволяла снизить высоту бронекорпуса, а, значит, и его заметность и массу. Мощное орудие с осколочно-фугасными и бронебойными снарядами было универсальным решением против большинства целей на начало 1940 года.

К минусам относят тесноту башни, совмещение должности командира и наводчика, плохую обзорность как из башни, так и с места водителя, отсутствие радиосвязи на большинстве машин, шумность и низкий уровень изготовления в целом. Впрочем, многие недостатки были исправлены в процессе производства и модернизаций. А такие достоинства, как простота, низкая стоимость, высокая проходимость и огневая мощь были с ним с самого начала.

1934 год. Показан образец мотора БД-2 харьковского завода. В 1937 году проект переименован в В-2. Именно этот мотор стал основой будущего Т-34. Под его мощность и конструктивные особенности формировалось техническое задание на быстроходный танк.

4 мая 1938 года. На заседании НКО принято техническое задание на будущие танки.

Май 1939 года. Готов прототип танка А-32, гусеничной машины, являющейся прототипом будущего Т-34.

19 декабря 1939 года. По результатам испытаний утяжеленного прототипа А-32/Т-32 сформировано новое техническое задание на аналогичный танк с увеличенной толщиной брони. Танк принят на вооружение РККА под обозначением Т-34. В технических условиях предписано заменить 76 мм орудие Л-10 на Ф-32 того же калибра.

Январь 1940 года. Закончена сборка первого А-34, опытного экземпляра танка Т-34.

31 марта 1940 года. Подписан протокол Комитета Обороны о постановке в серийное производство танка Т-34 (А-34).

Май 1940 года. Налажен выпуск танков на Харьковском паровозном заводе № 183. До сентября 1941 года здесь выпущено около 750 танков, после чего завод эвакуирован в Нижний Тагил.

Июль 1940 года. Начало выпуска танков на Сталинградском тракторном заводе. До конца года выпустили всего 32 штуки.

Весна 1941 года. Стандартный диаметр погона башен увеличили с 1400 до 1420 мм. Такой она и останется до внедрения нового танка Т-34-85. Дизель обновили до серии В-2-34 мощностью 450 л.с. (вместо прежних плановых 500).

Июль 1941 года. КБ Грабина разработало 57 мм противотанковое орудие для установки на Т-34.

1 июля 1941 года. Постановление ГКО о запуске производства танка Т-34 на заводе «Красное Сормово».

Ноябрь 1941 года. Завершена эвакуация ХТЗ, производителя танковых дизелей В-2, из Харькова в Челябинск. Новый завод выпустил первые моторы.

18 декабря 1941 года. Налажен выпуск танка Т-34 на Уральском танковом заводе N183 им Коминтерна, эвакуированном заводе ХПЗ.

Январь 1942 года. Освоение новой технологии автоматической сварки под слоем флюса на заводе в Нижнем Тагиле, что значительно улучшило качество сварных швов. Сначала сваривался боковой шов кузова и подкрылка. В дальнейшем так стали сваривать носовую часть кузова. К концу 1942 года ввели 6 установок. Новый способ поднимал производительность сварки в 5 раз. В общей сложности стоимость танка с 1941 года до 1945-го сократилась почти вдвое, с 270 тысяч до 140 тысяч рублей.

1 марта 1942 года. Новая конструкция литой башни Сормовского завода без лючка освоена в производстве.

Весна 1942 года. Новая конструкция башни – шестигранная «гайка» с двумя люками – освоена большинством заводов. Так же внедряется новая рифленая конструкция гусеницы шириной 500 мм, более прочной и легкой.

Июль 1942 года. В производство внедрили 5-ступенчатую КПП постоянного зацепления вместо 4-ступенчатой с подвижными шестернями.

Январь 1944 года. В серию пошел новый танк Т-34-85, продукт глубокой модернизации семейства Т-34. Новая башня с диаметром погона 1600 мм, орудие Д-5-Т85, а позже и ЗиС-С-53. Первоначально танк освоили на Сормовском заводе, с марта выпуск освоил завод в Нижнем Тагиле.

Кузов

Цельносварной кузов традиционной для танков конструкции исполнен несколько небрежно. До внедрения в 1942 году автоматической сварки под слоем флюса качество сварных швов оставляло желать лучшего, трещины по стыкам и даже щели были не редкостью. Военная приемка в годы войны иногда пропускала танки с негерметичными корпусами, в них щели нижней части замазывались цементом, чтобы не допустить попадания воды в салон при преодолении бродов и луж.

В целом, танки до «малого рестайлинга» весны 1941 года с башенным погоном 1400 мм отличаются средним качеством, танки с погоном 1420 мм выпуска 1941-1942 годов с использованием ручной сварки боковых частей бронекорпуса наименее предпочтительны, качество изготовления корпуса у них отставляет желать лучшего. Для ускорения сборки броню могли ставить буквально на «прихватки» длиной по 100 мм с внутренней стороны с шагом миллиметров в 200.

Недостатки заводской сварки часто пытались устранить на ремонтных заводах и в условиях полевых мастерских, но не всегда удачно. Качество работ в этом случае могло быть очень низким, часто использовались и кустарные методы устранения трещин бронеплит и швов. Так, трещины плит просто засверливались, а трещины швов заваривались с отклонением материалов электродов и тока от номинальных, что приводило к повышенной хрупкости как швов, так и окружающего металла.

Машины выпуска до 1945 года в целом могут иметь низкое качество сварки панелей бронекорпуса. Особенно отличались машины сборки Сталинградского завода, где автоматизированную сварку не освоили до последнего момента и даже бортовые детали сваривали вручную. И на всех заводах качество приварки крыши башни было весьма низким.

К сожалению, большая часть танков хранилась вне гаражей и теплых баз. А ДТП с домами, деревьями, танками, пушками, бронетехникой и машинами случались очень часто. Не стоит забывать, что также по танкам регулярно стреляли. К счастью, броня неплохо выдерживала ДТП, полностью защищала от пуль ружейного калибра и даже выдерживала огонь артиллерии. Жаль только, что толщина днища и верхних листов была маловата, мины и самолеты могли пробивать танк с относительно малозащищенных сторон. Так или иначе, в случае серьезных боевых происшествий ремонтные заводы могли восстанавливать танки даже с полностью выбитыми листами брони, если не было пожаров и ослабления конструкции в целом.

Даже танк без боевых повреждений может иметь доработки в виде подваренных трещин бронелистов и швов и лужение дефектных мест на листах малой толщины. Искривление бронелистов может быть следствием термодеформации даже при нарушении сварки в заводских условиях. Лучше всего будет запросить отчет об эксплуатации танка в архиве. Но не пытайтесь обращаться за этим в ГИБДД, там танки почему-то не любят и на учет не ставят.

При осмотре подержанного экземпляра толщиномер вам ничем не поможет. Стандартная окраска 4БО (четвертый базовый цвет), состоящая из смеси охры – 73,75%, крона оранжевого – 7,5% и зеленой окиси хрома – 18,75%, стертая на олифе, не отличается стойкостью. Большинство танков многократно окрашивались, обычно пару раз в год и после серьезных боев.

В зимний период использовали еще и стираемые белые покрытия для маскировки. Краску для зимней маскировки танка приготовляют в виде белого порошка из следующей смеси: гипса – 47%, мела – 46%, казеинового клея – 5% и извести – 2%.

Увы, более стойкой краской 4БГ на основе глифталевого лака красились только выставочные экземпляры для госприемки. Вряд ли вам попадется такой экземпляр. Так что рассчитывайте на полную перекраску и почти обязательный антикор. При аккуратной эксплуатации толщина металла позволяет пока не очень заботиться о коррозии, но помните: через 50-100 лет возможно появление сквозных дыр и танк может не пройти техосмотр. А в случае ДТП или попаданий снарядов он не защитит вас должным образом.

Как ни странно, самые неудачные условия хранения Т-34 – это вовсе не в болоте или на дне реки. Если танк был запаркован на берегу моря с доступом соленой воды и кислорода, то можно наблюдать исчезновение головок наружных болтов, «истаявшие» от коррозии траки и надгусеничные полки кузова. И даже катки шасси могут частично исчезнуть. В кабине исчезают кронштейны крепления дополнительного оборудования, боеукладки, приборная панель и педали. Многие сохранившиеся в качестве огневых точек на островах Дальнего Востока танков имеют очень печальное состояние кузова. Если вам предложат праворульный Т-34, внимательно осмотрите его на предмет не только распила, но и коррозии.

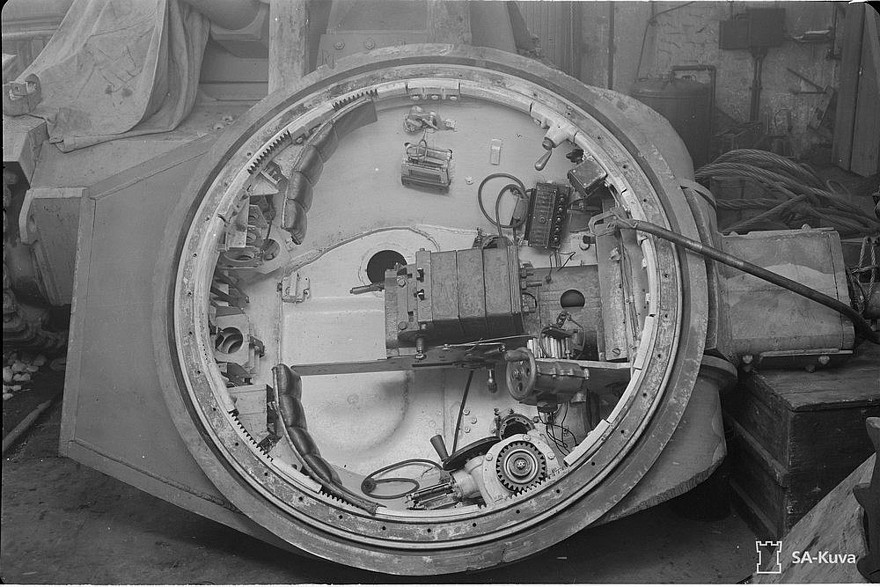

Основные места осмотра кузова танка – это днище моторного отсека, где лакокрасочное покрытие повреждается соляркой и маслами, а сверху льется вода, да и в обитаемом отсеке часто вода скапливается на полах. Особое внимание – башенному погону, отсутствию забоев на его рабочей поверхности и сохранности шаров.

Возможно, придется воспользоваться сварочным аппаратом для подновления швов крыши башни и моторного отсека. Их масса – несколько сотен килограмм, и будет неприятно, если они рухнут вам на голову. Подварите и зачистите также все швы днища, и особенно бортовых бронелистов. На них приходится нагрузка от трансмиссии, и вибрации вызывают быстрое растрескивание.

В остальном оборудование кузова в основном металлическое и крепкое, ну а мелкие детали обычно растаскивают дети и не очень умные взрослые. Если танк полностью комплектный, то вам очень повезло. Но обычно такие элементы, как оптика, системы вращения башни, органы наведения орудия, все элементы управления и даже простенькие сиденья утрачены. Если танк хранился открытым, то могут быть также утрачены боеукладки и кронштейны.

Салон

К сожалению, возраст и стиль эксплуатации танка не подразумевают высокой степени сохранности салона. Даже в первые 10 лет эксплуатации салоны многократно повреждались и ремонтировались кустарным образом.

Впрочем, материалы отделки в основном очень надежные – это сталь, немного пластика и стекла. Но такие элементы, как смотровой прибор водителя, пружины люков, сиденье водителя с системой подъема, механизмы поворота башни выполнены изначально не очень крепкими и надежными. Да и шумоизоляция тут очень плохая, в основном шлемофоном на голове.

Обратите внимание на коррозию системы жалюзи сверху моторного отсека. Особенно вредно, если химчистку салона давно не делали и толщина слоя грязи превышает пару сантиметров. И аккуратнее с эвакуацией танков, которые длительное время провели без движения, часто внутри настолько грязно, что весь внутренний объем залит водой и грязью. Масса танка в этом случае может превысить 50 тонн и при неаккуратной буксировке можно вырвать буксировочные рымы.

К счастью, вместо химчистки можно выполнить простую мойку из пожарного гидранта и восстановить внешний вид с помощью ведра краски. Надо понимать, впрочем, что к современным образцам автомобилей Т-34 никогда не приблизится – зашивать интерьер в кожу или ставить рычаги со спортивным хватом бесполезно.

Климатическая установка отсутствует, и забор воздуха для дизеля из салона немного улучшает воздухообмен, зато тепло мотора согревает зимой. На стоянке танк отапливается печами «Промотор», устанавливаемыми вместо аккумуляторных батарей, и танковой печью под днищем бронекорпуса. Эти элементы достаточно надежны, но их ресурс составляет 4-5 лет – скорее всего, вам придется по чертежам изготовить новые или искать их на складах.

Электросистема

Танки семейства Т-34 имеют 24-вольтовую бортовую систему питания и комбинированный запуск. К сожалению, аккумуляторные батареи 6СТЭ-128 оригинального образца оказались неудовлетворительного качества, плохо выдерживая как жару, так и холод, требуя постоянного ухода, изменения плотности электролита и снятия для подзарядки в холодное время года.

К счастью, запуск дизеля возможен дублирующей пневматической системой и бортовая электросистема отвечает в основном за освещение и питание рации. Генератор ГТ-4563А номинальной мощностью 1 Квт на танке с дизелями с максимальными оборотами 1750 в минуту имеет мощность до 800 Вт, при дизеле с максимальными оборотами 2000 в минуту – до 900 Вт. Напряжение выше 25 В и зарядка аккумуляторов начинаются с оборотов дизеля 650, не забывайте об этом зимой.

Реле-регулятор РРА-24Ф не отличается надежностью и расположен в салоне, у места механика-водителя. При небольших отклонениях напряжения от номинала можно по нему постучать.

Если у вас танк первых выпусков с реле-регулятором серии РРТ-4576А, то шумы электросистемы не позволят нормально эксплуатировать радиостанцию при подсевших аккумуляторах. Лучше заменить такой РР на элемент нового образца.

Если танк был неправильно припаркован, например, опять-таки в болоте или на дне реки, то, скорее всего, генератор и вся электросистема уже вышли из строя – закладывайте бюджет на восстановление этого оборудования.

Промежуточный итог

Несмотря на низкое качество сборки военного времени, запас по толщине металла у Т-34 весьма достойный. Плохой уровень комфорта салона искупается простотой его отделки. Пожалуй, серьезных вложений по итогам первой части потребует только электрика, хотя если вас не очень заботит восстановление «в сток», можно обойтись и вовсе без нее. Во второй части рассмотрим конструкцию тормозов, подвески, трансмиссии и мотора – там много интересных нюансов.

Для комментирования вам необходимо авторизоваться

Я на т-34 проехал полмиллиона, проблем с электрикой нет. С кузовом тоже никаких проблем. Раньше делали вещи, а не так, как сейчас - из фольги всё

Марка братьЧи-Ха брать, настоящее императорское качествона клёпках"!Да, чем надо сверлить дырки под парктроники? Тема не раскрыта