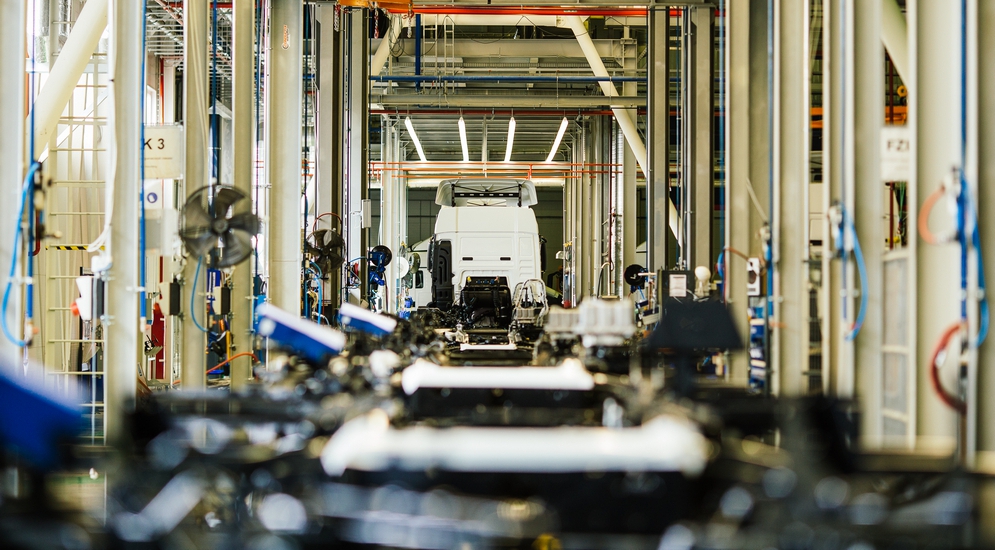

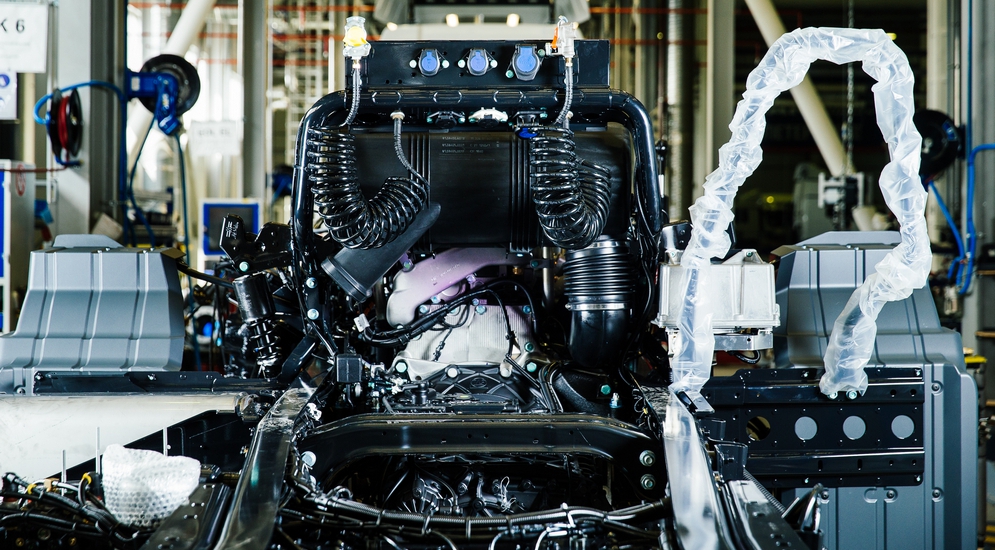

И мы отправились на завод MAN в Санкт-Петербурге. Скажем сразу – завод понравился: все чисто, технологично, и оборудование новейшее. Нас заверили, что контроль качества очень жесткий, и можно говорить о питерских MAN’ах как о грузовиках с истинно немецким качеством. В общем, все ожидаемо и мало отличается от такого же завода в Мюнхене или Граце. Но экскурсия по заводу вызвала некоторое недоумение: прятать здесь абсолютно нечего, никаких страшных секретов не наблюдается. Однако это навело на мысль выяснить – а что у остальных производителей?

Краткий обзор

Заводы MAN, Scania и Daimler работают как сборочные предприятия, собирая грузовики из иностранных комплектующих. «Вольво Тракс Восток» – компания, существующая с 2004 года, и они замахнулись на большее: в прошлом году открылся завод по сварке и окраске кабин. Завод Volvo расположился в Калуге и должен заполнить наш рынок тяжелыми грузовиками Volvo и Renault.

Сборочные предприятия Scania и MAN выпускают тяжелые грузовики и шасси и находятся в пригородах Санкт-Петербурга. Scania открыла свой завод в 2010 году, MAN – в 2013. Совместное предприятие Daimler-КАМАЗ существует в Набережных Челнах с 2010 года и, как нетрудно догадаться, выпускает тяжелые грузовики Mercedes-Benz и среднетоннажную и легкую линейку Fuso (Mitsubishi Canter).

DAF с самого начала не проявлял особой активности на нашем рынке и всю свою деятельность ограничил тем, что дал карт-бланш своему голландскому дилеру – компании VH. Но без поддержки производителя дела шли не самым лучшим образом, и о заводе вопроса не возникло.

Иная ситуация с IVECO. Итальянцы создали совместное производство с заводом УралАЗ в 1994 году. Первоначально здесь была освоена сборка капотных Магирусов, которая с годами эволюционировала в современное производство специальных модификаций автомобилей IVECO Trakker. Но потом, в 2009 году, дороги их разошлись окончательно, и сейчас производство в Миассе под вывеской «ИВЕКО-АМТ» работает по полному циклу со сваркой и окраской кабин и выпускает линейку тяжелых грузовиков IVECO. Но, несмотря на столь яркие предпосылки, продажи грузовиков IVECO в России никак нельзя назвать ошеломляющими.

Золотая лихорадка

Идея создания заводов в России возникла в «золотые нулевые», когда объем рынка удваивался ежегодно, и машины приходили по жестким квотам. Все производственные мощности «Большой европейской семерки» (Scania AB, Volvo Trucks, Renault Trucks, MAN NFZ, Mercedes-Benz Trucks, IVECO и DAF) были направлены на бурно развивающиеся рынки стран БРИКС. Особое внимание уделялось Китаю и Бразилии – как самым емким из них. Но ни одна страна в мире не могла похвастаться такими темпами роста, как Россия. Топ-менеджмент мировых компаний с блеском в глазах уверял советы директоров и инвесторов, что Россия – это Клондайк… А тут еще и знаменитое постановление о локализации подоспело… В общем, все флаги будут в гости к нам!

Однако довольно быстро выяснилось, что подводные камни российской экономики по зубам далеко не всем. Жесткая конкуренция при лоббировании интересов КАМАЗа просто невозможна, плюс постоянное давление китайцев, готовых поставить в кратчайшие сроки любое количество машин. Последнее тем более важно, поскольку бизнес в России носит стихийный характер: компания правдами и неправдами выигрывает тендер, и вот в этот самый момент ей срочно нужны десятки грузовиков, и если европейские производители были готовы исполнить заказ в течение полугода, а то и девяти месяцев, то китайцы поставляли свои грузовики в течение двух-трех недель! Именно это обусловило массовое появление грузовиков из Китая, а вовсе не дешевизна. Да, 10 лет назад китайская техника была настолько далека от европейских стандартов качества и ведения бизнеса, что перевозчики и строители хватались за головы, сердца и остальные части тела. Грузовики ломались, а запчасти приходилось ждать месяцами, и не было никакой гарантии, что они подойдут к конкретной машине. Все это было. И именно это обусловило вымывание китайцев с рынка во время кризиса 2008-2009 гг. Большинство аналитиков были уверены, что китайцы не вернутся. Но…

Кризис прошел, и снова поднялись два локомотива отечественной экономики: нефтегазовый комплекс и «Дорстрой», а тут еще возникает и «Олимпстрой». И снова тендеры, снова нехватка техники и снова лихорадка, когда сметают все!

Именно в этих условиях возникали сборочные предприятия. Первой большой сборочный завод открывает Volvo в Калуге. Точнее, переводит туда производство из небольшого предприятия в Зеленограде (там теперь располагается учебный центр Volvo). Новый завод рассчитан на производство 10 тысяч грузовиков Volvo и 5 тысяч грузовиков Renault. Однако на дворе февраль 2009 года, на стоянках и так огромные запасы не проданных грузовиков, и производство простаивает.

Второй делает свой ход Scaniа. Наученные опытом извечных соперников, специалисты Scania даже не выкупают помещение, а арендуют его. Производственная мощность – 5 000 грузовиков в год, стапельная сборка.

Потом с огромной помпой запускается завод Daimler. В июле 2010 года был выпущен первый автомобиль Fuso Canter TD, а Mercedes-Benz Actros 1841 LS сошел с конвейера в сентябре 2010 года. Общие производственные мощности рассчитаны на выпуск 3 000 автомобилей Fuso при односменном режиме работы и до 6 000 автомобилей Mercedes-Benz при трехсменном.

Самое интересное, что компания MAN NFZ, не имея своего завода в России, все эти годы, вплоть до 2012, оставалась лидером по продажам тяжелых грузовиков. Но в 2011 году подписывается соглашение о создании сборочного предприятия, а в 2013 году на выставке КомТранс 2013 широкой публике представляют первые грузовики MAN, собранные в России. Завод работает два года, за это время выпущена первая тысяча автомобилей. И только сейчас туда пригласили журналистов. Что там скрывали?

Современные реалии

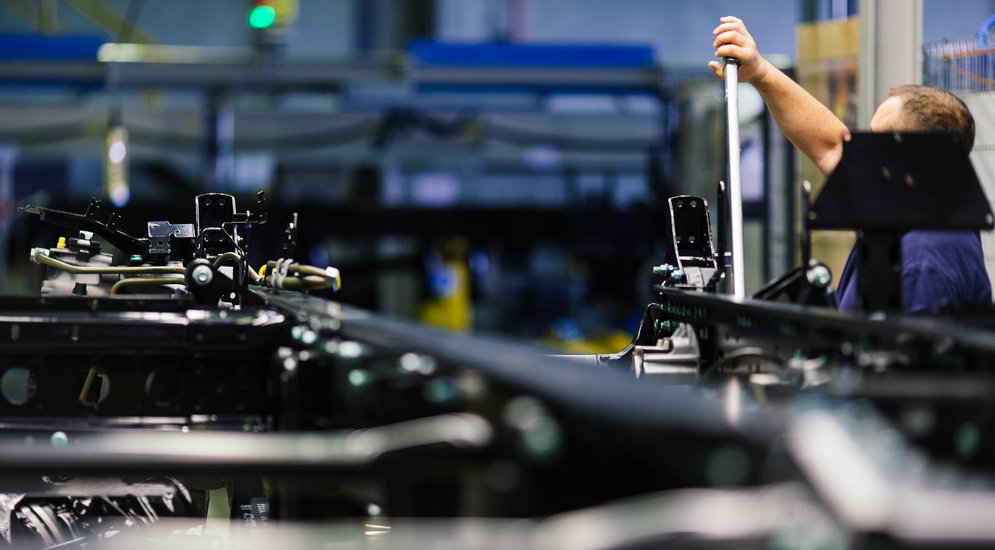

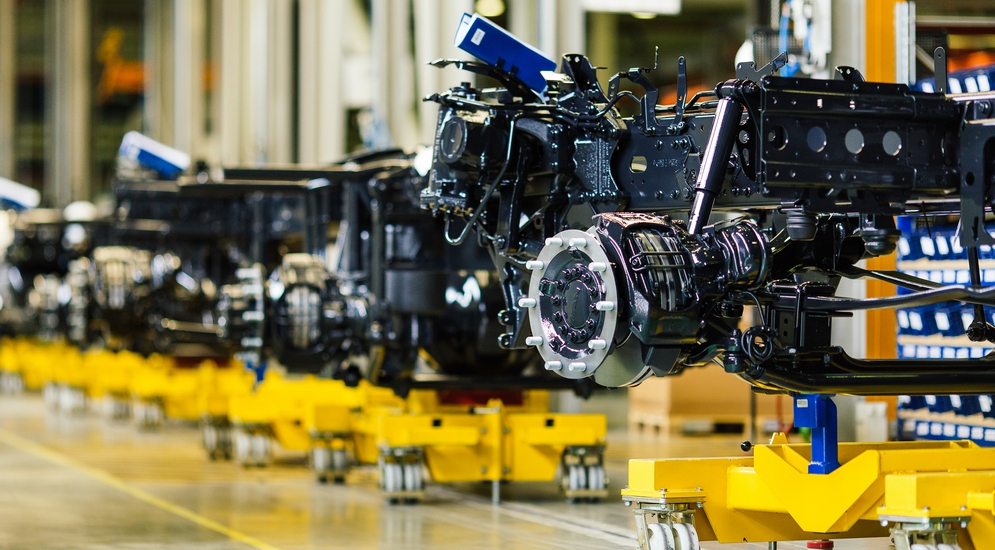

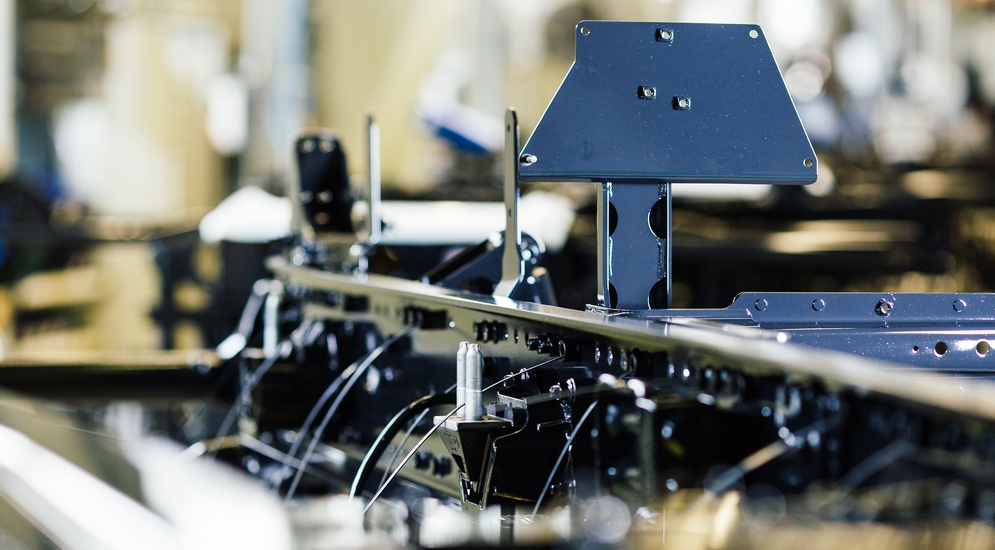

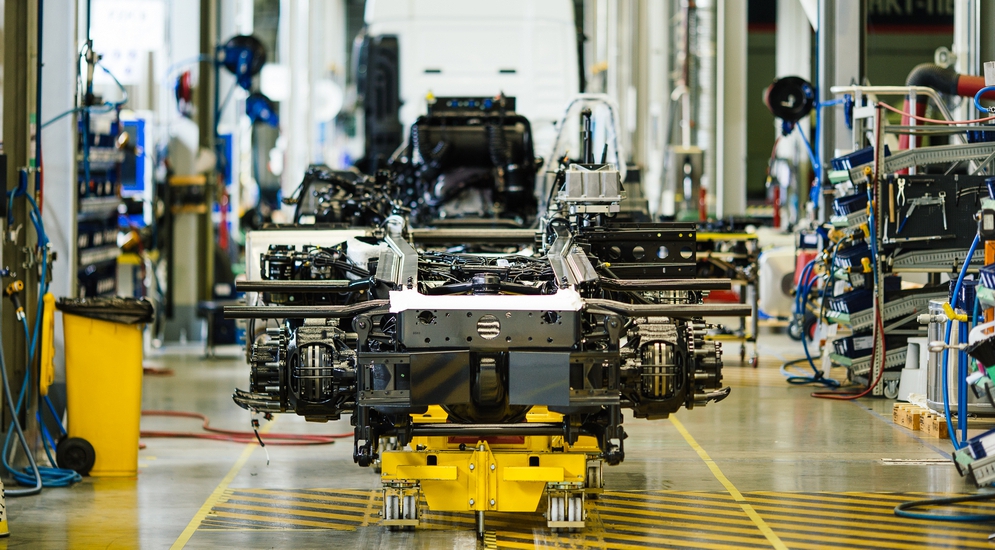

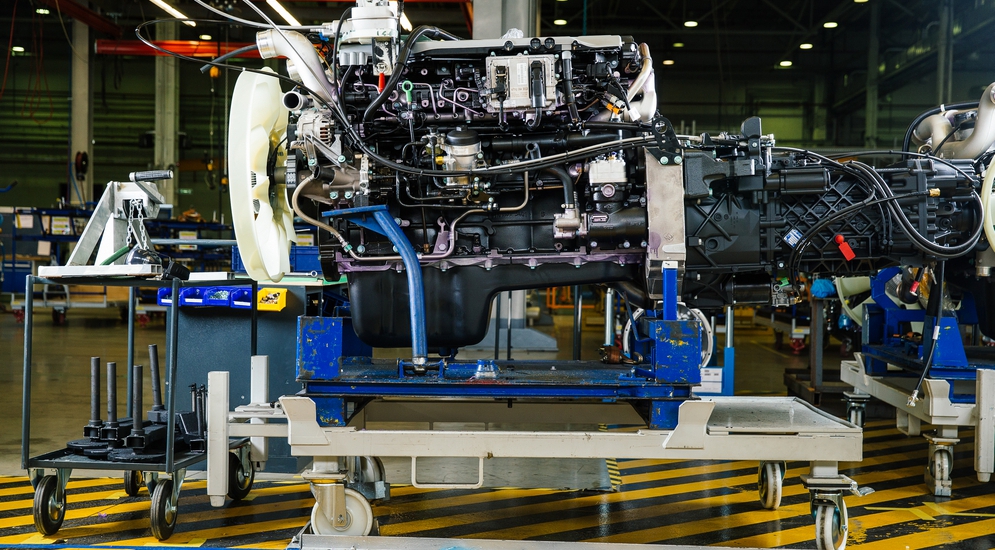

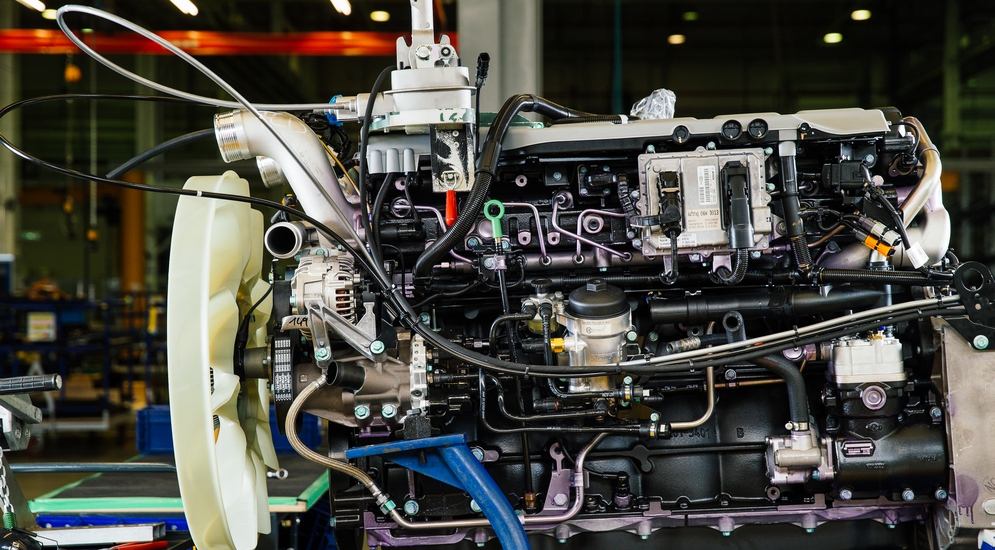

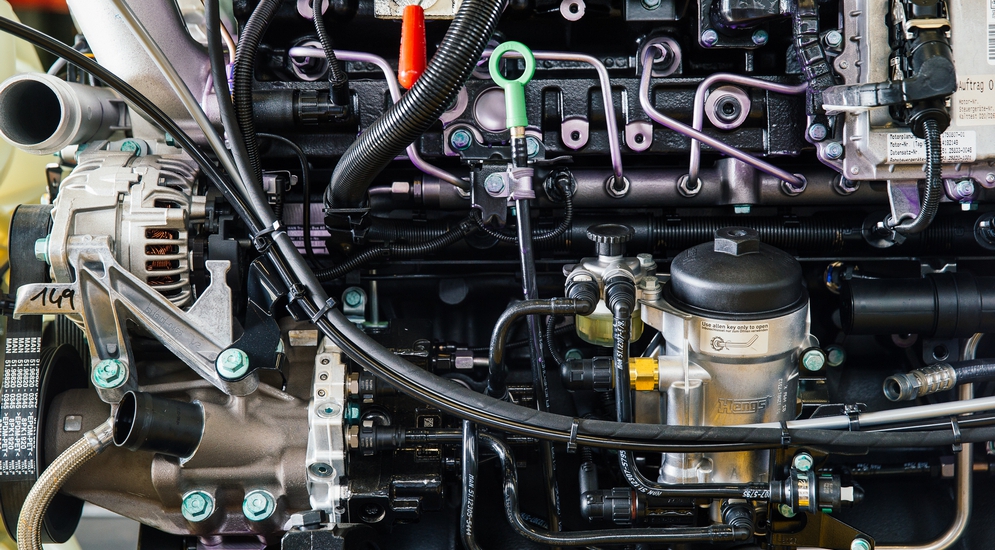

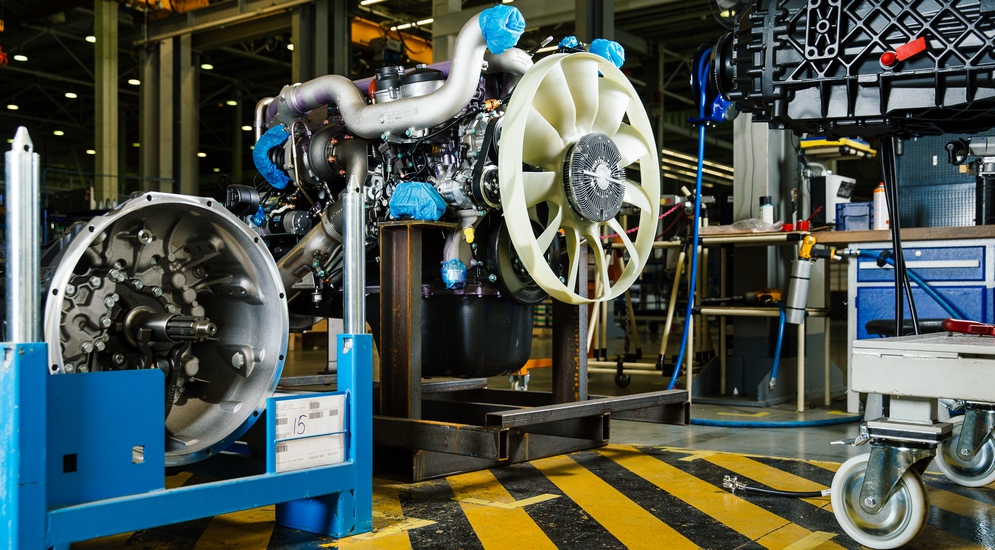

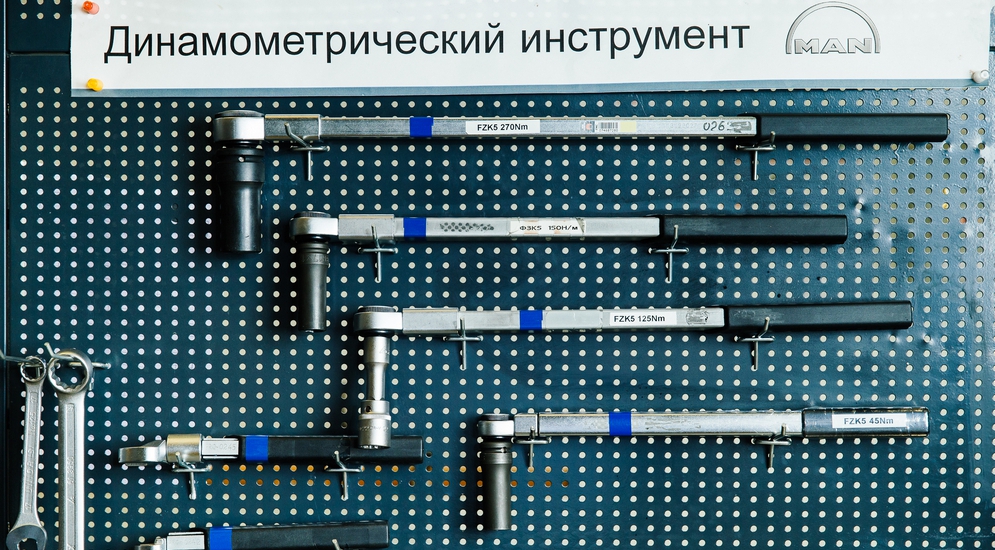

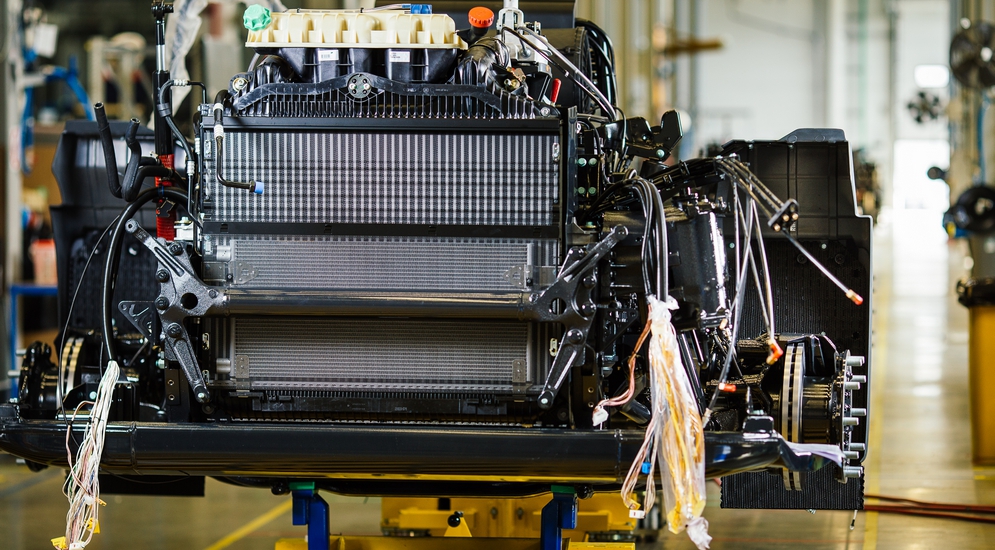

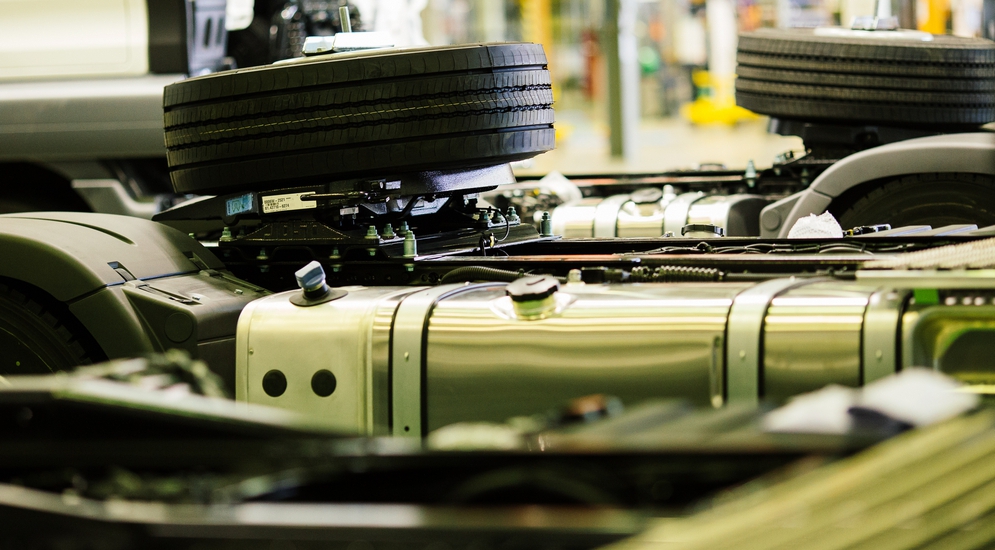

Открою вам главный секрет. По большому счету, сборочные предприятия «Большой европейской семерки» в России различаются только деталями. Везде стоит новейшее оборудование, везде существует жесткий контроль качества, везде персонал проходит постоянное обучение и регулярно повышает квалификацию. И завод MAN в Питере – не исключение. Все очень современно, чисто, технологично и по-европейски. Большая доля ручного труда не удивляет: при таких объемах производства ставить дорогостоящие промышленные манипуляторы невыгодно.

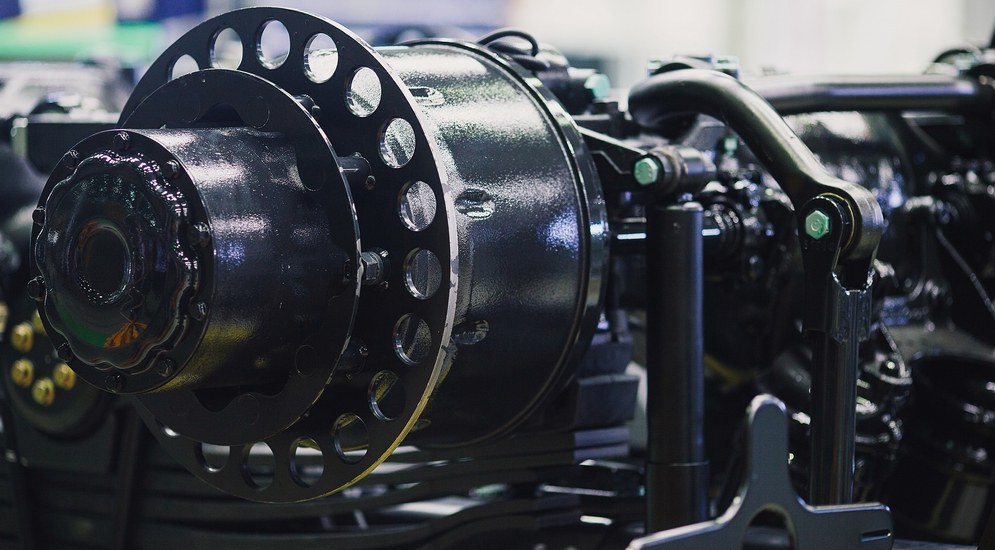

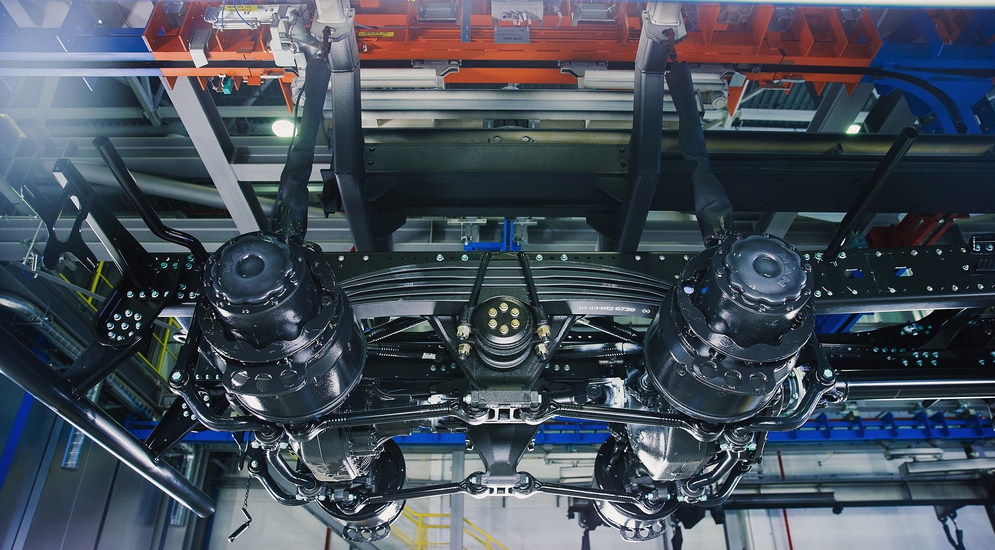

Сборочный процесс выглядит следующим образом. На завод приходят иностранные комплектующие – степень локализации очень низкая. Все производители говорят о том, что найти нормальных поставщиков в России очень сложно, и все приходится везти из-за границы, а приходить в Россию поставщики комплектующих не сильно стремятся – слишком мал объем производства. Да-да, несмотря на то, что заводы работают не первый год, они до сих пор не вышли на проектную мощность. Например, за пять лет истории ООО «МБ Тракс Восток» на начало июля 2015 года было произведено всего более 6 800 единиц Fuso и 7 700 автомобилей Mercedes-Benz. Почему?

Можно очень долго говорить о штормах в российской экономике, о кризисах и лобби КАМАЗа… Но правда, которую вскрывают неохотно, заключается в том, что производить в России невыгодно! Система налогообложения, требования к иностранным компаниям, счета за ЖКХ, пристальное внимание властей всех рангов, стоимость земли, таможенные пошлины и замороченная логистика… Все это делает грузовики, производимые в России, намного дороже производимых в Европе. Так что свой завод в России – это решение во многом политическое. И, строя свой завод, европейские компании рассчитывают на прибыль в средне- и дальнесрочной перспективе, надеясь на всплески активности нашего непредсказуемого рынка. А сейчас – кризис и санкции, как в этих условиях работают сборочные предприятия?

Можно сказать, что предприятия работают в плановом режиме… Но не все. И способы преодоления кризиса у всех разные. Например, «МАН Трак энд Бас Продакшн РУС» предпринял ряд мер для снижения издержек. Завод оптимизировал структуру затрат, эффективность ряда производственных и административных процессов. Вслед за снижением спроса сократили объем производства. Помимо перечисленного выше, завод приостанавливал выпуск автомобилей с 1 марта по 12 мая. Сейчас завод работает в плановом режиме, выпуская 3-4 автомобиля в сутки.

OOO «Скания-Русь» не практиковало длительных простоев, а сократило рабочую неделю, использовав высвободившееся время для обучения персонала и повышения квалификации, а также оптимизации производственного процесса.

ООО «МБ Тракс Восток» перешло на односменный режим работы и 1 июня сломало стену, разделявшую производства Mercedes-Benz и Fuso на «КИП Мастере» в Набережных Челнах, тем самым сократив администрацию и подчинив оба предприятия одной структуре.

Но тяжелее всех пришлось предприятию «Вольво Тракс Восток». Они запустили завод по сборке и окраске кабин в конце прошлого года, но уже тогда было понятно, что кризис не позволит развернуть нормальную работу. И в феврале 2015 года производство было остановлено. Все это время завод занимался поиском заказов для загрузки производства, и вот 22 сентября заработал цех по сварке и окраске кабин, а основное производство будет запущено 5 октября. До конца года завод обеспечен заказами на сборку 6-8 машин в сутки.

Что дальше?

По мнению большинства аналитиков, отечественный рынок тяжелых грузовиков достиг дна. И в ближайшие полгода ситуация не изменится. Небольшой рост ожидается в конце 2016 года, а очередной взлет – в 2017-2018 гг. Страна входит в эпоху больших строек: уже начал строиться мост в Крым, на очереди два газопровода («Сила Сибири» и «Северный поток» или «Южный поток», в зависимости от политической ситуации), а также скоростная железная дорога Москва-Пекин и параллельная ей автомобильная трасса «Шелковый путь». Правда, совместные китайско-российские проекты будут финансироваться китайской стороной, и какие грузовики там будут работать – пока не очень понятно, особенно если учесть уровень новых китайских грузовиков, которые выйдут на наш рынок в следующем году.

Однако отступать европейцам некуда – заводы построены, в них вложены немалые средства – тот же завод MAN в Питере стоил 25 миллионов евро. И их надо отрабатывать. Большинство производителей в такой же ситуации. Единственное, что смущает, так это молчание маркетологов Scania, которые никак не комментируют ситуацию на своем сборочном предприятии и даже на прошедшей пресс-конференции в рамках выставки КомТранс 2015 завод в Питере обошли молчанием.

Зато все остальные производители в один голос заявляют: производству в России – быть!

Для комментирования вам необходимо авторизоваться