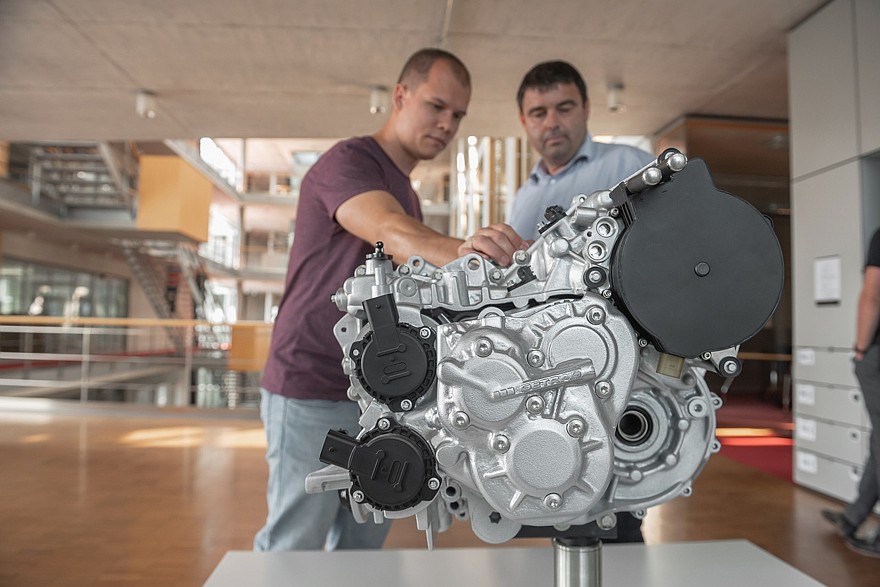

Наши собеседники в Magna подчеркивают: при проектировании коробок передач инженеры создают условия, максимально приближенные к реальной эксплуатации. Так, для изготовления тестовых узлов применяются те же материалы, что и для серийных, а для их обработки используются те же инструменты. С одной стороны, это кажется очевидным – если, к примеру, использовать вместо стандартных кованых заготовок более прочные, характеристики прототипов будут отличаться от будущих серийных изделий. Однако в Magna стараются не просто использовать те же материалы, но и соблюдать максимальную идентичность в процессах обработки и сборки.

Отличия здесь – на уровне нюансов. К примеру, в цехе по сборке тестовых агрегатов помимо обычных комплексов с программным управлением, которые применяются для изготовления серийных деталей, есть и ручные станки – ведь у опытных изделий порой необходимо быстро увеличить диаметр отверстия, снять фаску побольше, проточить паз. А вот такой сложный процесс, как нарезка зубьев шестерен в опытном цехе, может отличаться от массового. Скажем, вместо прокатки (ещё этот способ называют «накаткой») используют старое доброе «копирование», каким в советское время владел всякий уважающий себя фрезеровщик. К этой мере прибегают только в крайнем случае, когда шестерню с новой геометрией зуба нужно получить срочно, а двух недель на изготовление специнструмента нет.

Однако в некоторых случаях специалисты Magna всё-таки отправляют заготовку на другую производственную площадку, где нужная фреза и инструмент уже есть, и зубья можно нарезать«по-настоящему». Заготовки доставляют самолётом, так что изготовление нового образца таким образом занимает не более 4 дней. А вот на закалку самолётом транспортируют все опытные детали – и тут экономить нельзя, ведь применение других методов поверхностного упрочнения даст разницу в свойствах конвейерной и штучной детали.

А вот с корпусами для новых тестовых коробок передач все несколько сложнее: для серийных коробок Magna заказывает их у субподрядчиков, с опытными агрегатами такое не пройдёт, иначе они получатся «золотыми». Выход нашёлся просто: корпуса вытачивают из цельного куска металла прямо здесь, в цехе разработки – это и дёшево, и технологично, и близко по характеристикам.

Вообще, центр разработки задуман как особое подразделение, которое должно выполнять работы по возможности автономно – здесь даже есть собственные 3D-стенды для проверки геометрии деталей. Это позволяет выигрывать время на всех этапах: при получении деталей от поставщиков и с завода, при проверке геометрии перед сборкой, а также при изучении деталей после разборки коробки передач, прошедшей цикл тестирования.

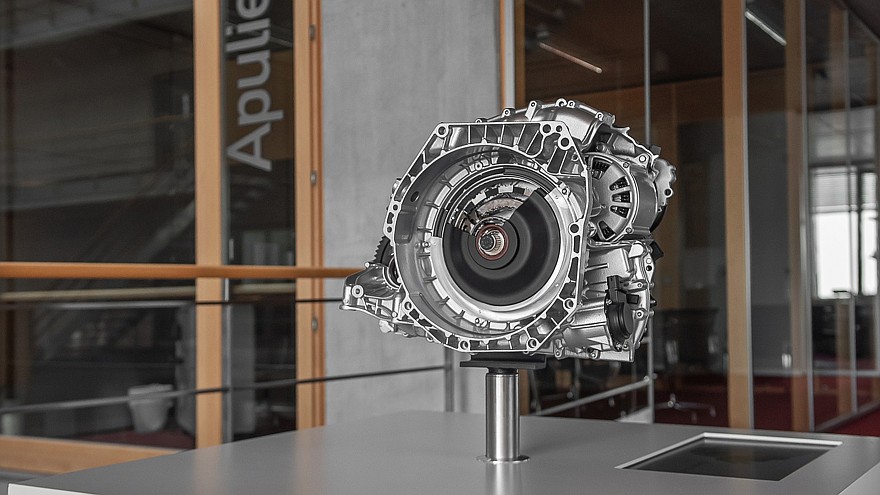

Центр по разработке коробок передач работает непрерывно и в нескольких направлениях: помимо проектирования и изготовления перспективных агрегатов, здесь проводят и тестирование. Для обеспечения должного уровня качества собирают и проверяют в среднем 1 200-1 500 агрегатов в год. Проверка начинается на стендах: замеряют допустимый крутящий момент, выявляют предельные режимы, смотрят, как двигатель и коробка работают в паре. Имеются стенды для изучения характеристик полноприводных трансмиссий. Особняком стоят ресурсные стенды: к примеру, здесь можно не только проверить корректность работы системы переключения, но и имитировать ее полный жизненный цикл всего за 4 недели.

Проверяют и работу системы смазки агрегата: нужное ли давление создано, в должном ли объёме идёт подача той или иной пары трения. Естественно, все процессы проверяют в динамике, имитируя режимы повседневной езды.

Отдельную комнату занимают гидравлические стенды: в этом помещении после проведения всех замеров геометрии проводится сборка тестовых образцов с измерением моментов запрессовки всех деталей, таких как подшипники и шестерни. Фактически здесь коробкой занимаются уже технологи, которые определяют регламент конвейерной сборки. После ресурсных испытаний и проведения дефектовки замеренные усилия демонтажа позволяют оценить состояние той или иной пары.

Для проверки герметичности коробку покрывают контрастным составом белого цвета, который позволяет выявить не только место течи, но и сходу, по изменению цвета, понять, какая система дала сбой. Скажем, вокруг сапунов и стыков допускается только незначительное изменение цвета контрастного состава, а уж ни о каких следах влаги и речи идти не может. Одна из финальных стадий проверки – это тестирование коробки передач с серийным программным обеспечением: на стенде имитируют различные режимы работы, что занимает около 25 минут.

Помимо стендового тестирования центр проводит и натурные испытания: помимо небольшого тестового полигона здесь есть три подъёма с уклоном 10%, 20% и 32%, на которых обкатывают тестовые машины с новыми агрегатами. Типы покрытий тоже разные: есть и асфальт, и имитация льда, которую по традиции создают с помощью плитки, орошаемой водой. Предусмотрены и «жёсткие» условия, скажем, температура до -30˚С, которую создают в холодильных камерах. С января по март такие испытания проводятся «на природе» – в Швеции и Финляндии, а камеры используют летом.

После проверки «механики» коробку калибруют под новый автомобиль. Разумеется, ПО пишут не с нуля – базовая система управления настраивается с учетом нового технического задания. Эти работы проводят совместно с заказчиком, ведь с помощью программного обеспечения можно задать разные модели поведения. К примеру, сделать переключения передач более ощутимыми и спортивными или, наоборот, максимально сгладить этот эффект в зависимости от того, каким видит характер своей машины ее производитель. Кстати, помимо очевидной разницы в настройках коробки для кроссовера, седана или хот-хэтча, учитывается еще и региональная специфика: так, вкусы и манера вождения у покупателей в Германии, Китае и США отличаются, и порой каждой из целевых аудиторий нужно предоставить идеально подходящий ей продукт.

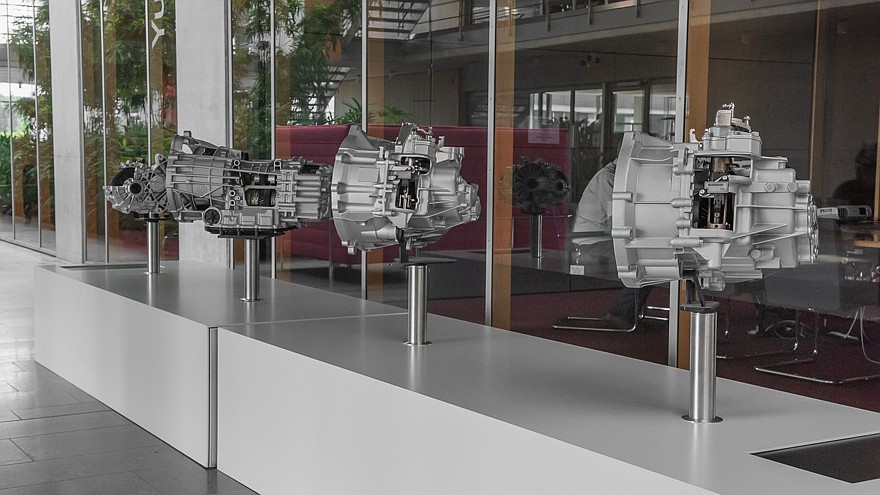

Конечно, все рассказанное выше относится к автоматическим коробкам передач, но и ручные КП не остаются без внимания. В целом их рыночная доля сокращается, и основных причин тому две. Первая очевидна – это вкусы покупателей, ожидающих от нового автомобиля максимального комфорта и простоты в управлении. Ну а второй драйвер роста доли АКП – это современные тенденции развития автомобилестроения: электрификация, гибридные схемы и системы автономного управления, работа которых напрямую связана с «автоматами». Тем не менее, и у ручных коробок есть своя аудитория, вкусы которой тоже учитываются, в частности, при подборе передаточных чисел, которые рассчитывают «на бумаге», а на полигоне испытатели дают рекомендации по изменению характеристик работы механизма включения.

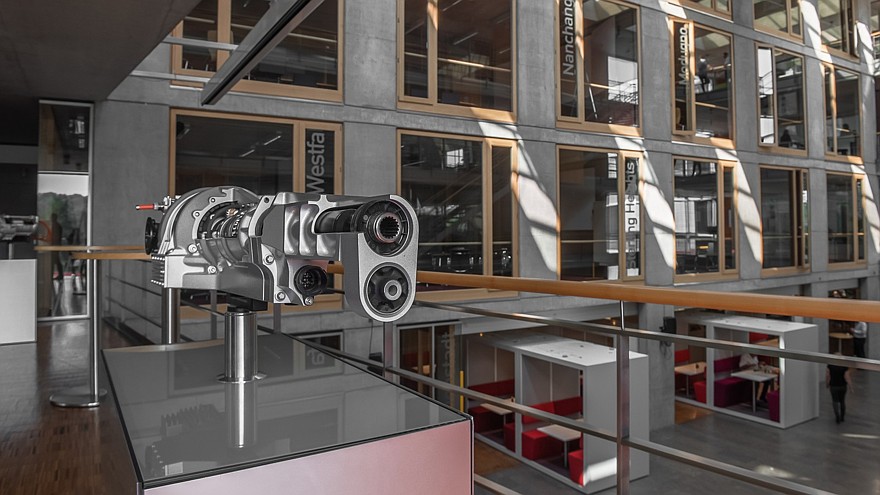

Разработка трансмиссии – процесс не только дорогой, но и требующий определенного времени. Стандартный цикл разработки нового агрегата для Magna в среднем составляет три года: за этот сравнительно небольшой срок специалисты способны провести весь спектр работ, от изучения техзадания до налаживания серийного производства. А вот настройка уже существующего агрегата для конечного потребителя ожидаемо требует меньших затрат времени, хотя и здесь сроки варьируются в зависимости от того, необходима ли доработка механической части, или же можно обойтись исключительно изменением программы.

Нам неважно, для какой фирмы мы делаем коробку передач — это может быть компания из США или Китая, наши коробки будут одинаково надёжны. Все различия между коробками определяются исключительно техническим заданием, получаемым нами от заказчика. Коробку передач нужно вписать в установленное пространство, которое определяется не только размерами, но и координатами точек крепления, и формой подрамников . Кроме того, мы учитываем характеристики мотора, с которым будет работать коробка.

Для тех, кто интересуется, что скрывается за двумя педалями вместо трех, всегда интересно знать, за каким же типом автоматических коробок будущее. С одной стороны, при разработке новых моделей, тип определяет сам заказчик, исходя из предпочтений аудитории. Скажем, фирмы из США предпочитают АКП классической гидромеханической конструкции. Европа – рынок менее однозначный и консервативный: если оставить в стороне гибридный сегмент и электромобили, а также сохраняющуюся долю любителей МКП, можно отметить невысокую долю бесступенчатых трансмиссий и рост популярности АКП с двумя сцеплениями. У азиатских покупателей свои привычки: в Японии, к примеру, по-прежнему популярны вариаторы, что также объясняется и историческими причинами, и стилем вождения. А вот Китай уже включился в мировой тренд: здесь постепенно растет доля DCT – коробок с двумя сцеплениями.

Именно эти коробки специалистам Magna и представляются наиболее перспективными: скорость переключения выше, энергозатраты на этот процесс – ниже. Кроме того, годятся они и для электрифицированных автомобилей. Кстати, с такой коробкой производителю автомобиля легче вписаться в экологические нормы, так что будущее, похоже, именно за коробками Double clutch transmission, то есть, за «автоматами» с двумя сцеплениями.

Для комментирования вам необходимо авторизоваться

-Честно говоря, нахрен такое будущее.

Любому человеку, который имел возможность поездить на разных трансмиссиях, очевидно, что для потребителя нет ничего лучше гидромеханики, что в пробке, что на бездорожье, что в плане ресурса.