Первые на Руси

По обоим направлениям, как уверяют заводчане, ММЗ стал первым предприятием в России, которое осуществляет изготовление этих узлов по полному циклу. Включая производство подавляющего большинства компонентов для них. Обычно, если мы говорим про рулевые рейки с электроусилителем, в нашей стране выполняется лишь финишная сборка из, главным образом, китайских комплектующих. Ну а электропортальные мосты – изделие вообще уникальное: во всем мире всего несколько глобальных компаний специализируется на их выпуске. У нас таких предприятий не было никогда.

Проект был запущен при финансовой поддержке федерального Фонда развития промышленности. Общий объем инвестиций превысил 2,2 миллиарда рублей, 1,75 из которых предоставил ФРП в виде льготного займа по спецпрограмме «Автокомпоненты».

Производственные мощности расположились в новом корпусе, введенном в эксплуатацию летом 2025 года. Он еще не до конца укомплектован оборудованием, но серийный выпуск агрегатов в нем уже осуществляется, поскольку основные линии смонтированы и запущены в действие.

Как объясняют представители ММЗ, такой сложный производственный сегмент, как разработка и производство высокотехнологичных мехатронных узлов трансмиссии и рулевого управления, выбран не случайно. Сегодня он в приоритете, поскольку отечественный автопром остро нуждается в подобной продукции. При этом выпуск по полному циклу позволяет осуществлять всеобъемлющий, максимально четкий контроль качества изделий.

На сегодняшний день в продуктовую матрицу ММЗ в этом сегменте входят электропортальный мост, рулевые рейки для автомобилей Aurus и малотоннажного транспорта типа Газель NN с нагрузкой на ось до 3,5 тонн, электроусилитель рулевого управления для тяжелой техники с нагрузкой на ось до 9 тонн (для электробусов и грузовиков), а также электромеханическая трансмиссия для электромобилей и гибридов. Последние два продукта разработаны, успешно прошли испытания, но ввиду отсутствия спроса со стороны промышленности в серию пока не запущены. Впрочем, стоит отметить, что переговоры с заинтересованными компаниями и в России, и в Беларуси уже ведутся, и по, последним сведениям, входят в финальную фазу.

А вот первые два, как уже было отмечено, благополучно реализованы в массовом производстве. Хотя массовым его можно назвать лишь отчасти. И опять же потому, что именно «массово» прямой потребитель в них не нуждается: не те у него объемы выпуска. Реек планируется производить до 350 штук в год, электропортальных мостов – порядка 200 с последующим выходом на 3000 штук.

Как раз с мостов как продукции для нашей страны уникальной и наиболее востребованной мы и начнем прогулку по предприятию.

Все сам, все своими руками

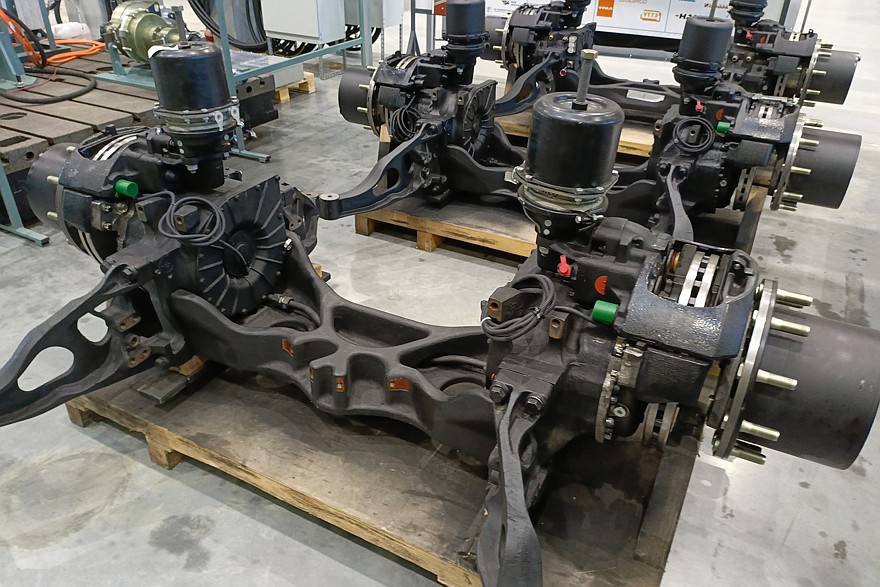

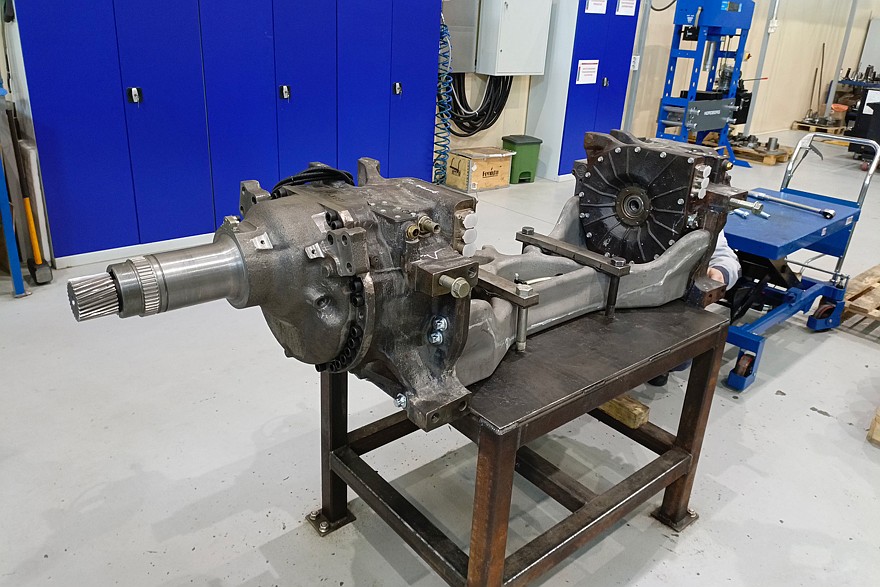

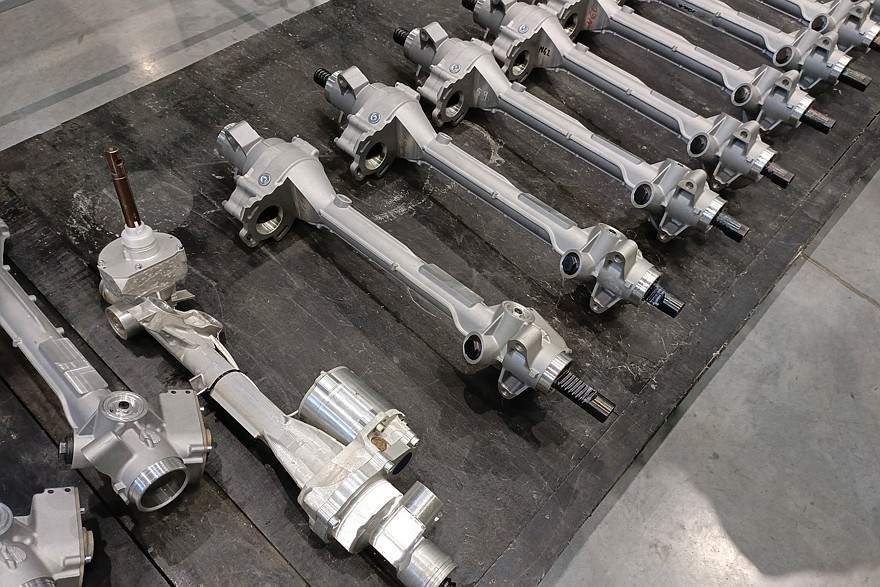

Выпускаемый ММЗ электропортальный мост – собственная разработка заводского конструкторского бюро. Он имеет определенное визуальное сходство с продукцией иностранных брендов, однако, как уверяют инженеры предприятия, его конструкция – результат полностью самостоятельной работы. Причем в ней учтены недостатки, которыми грешили зарубежные аналоги.

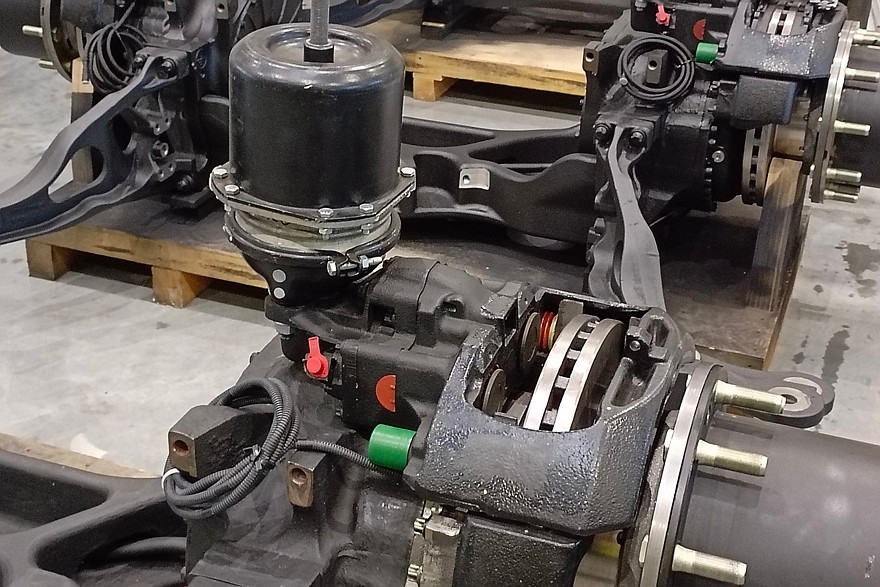

Например, практика показала, что у мостов ZF оказались слабыми подшипники ротора – их быстро разбивало в процессе эксплуатации машин. На своем мосту муромцы учли эту проблему и изменили схему крепления ротора, постаравшись убрать все негативные воздействия, которые сокращали срок службы подшипников.

Благодаря такому подходу, сочетающему тщательную проработку компонентной базы и совершенствование схемы взаимодействия отдельных узлов и элементов, специалистам ММЗ удалось создать агрегат, расчетный ресурс которого составляет миллион километров. Он должен прийти на смену электропортальным мостам ZF AVE 130 в различных модификациях и HanDe HDE-260, который, по сути, представляет собой творчески переосмысленную копию немецкого. Новые мосты ZF AxTrax 2 и его модификации, представленные в 2023 году, до нашей страны так и не доехали.

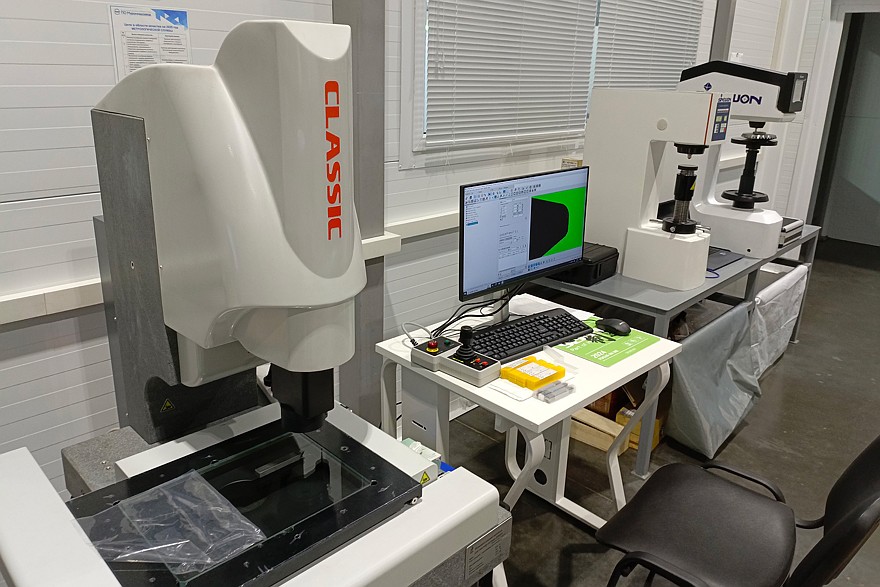

Для организации производства за рубежом было закуплено самое современное автоматизированное оборудование. На эти приобретения в основном и ушли деньги ФРП, позволившие расширить станочный парк предприятия на 40 единиц. Они включают в себя линию поверхностного монтажа печатных плат, автоматизированный комплекс литья алюминиевых сплавов под высоким давлением, высокоточные зубообрабатывающие, фрезерные и токарные станки и обрабатывающие центры, а также контрольно-измерительное оборудование. В совокупности с уже имеющимся оснащением все это позволяет обеспечить тот самый полный производственный цикл от литья и мехобработки до финальной сборки, настройки и контроля.

Даже самые сложные детали, такие, как, например, косозубые шестерни шестого квалитета сложности, производятся собственными силами. От качества изготовления этих деталей напрямую зависит работоспособность и шумность моста. Поэтому заводчане не хотят делегировать их выпуск внешним подрядчикам – только сами, только своими руками.

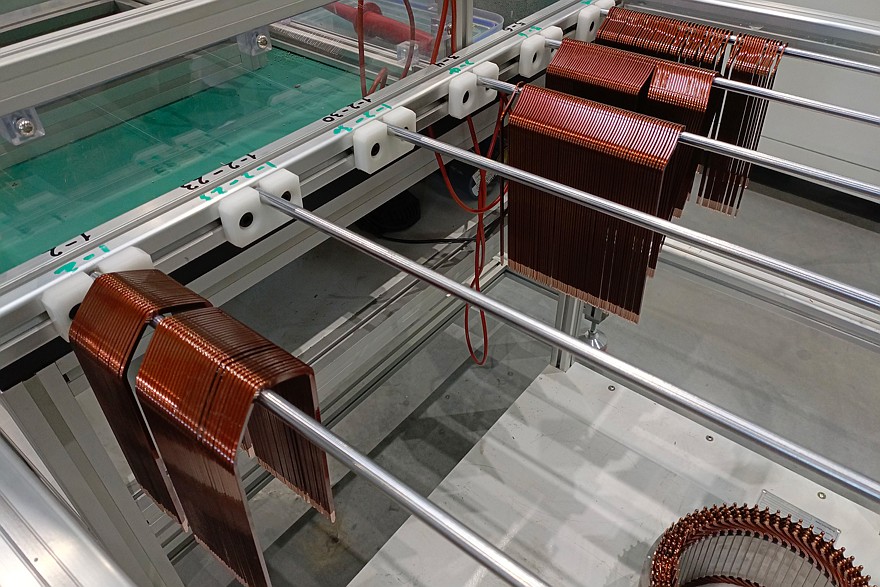

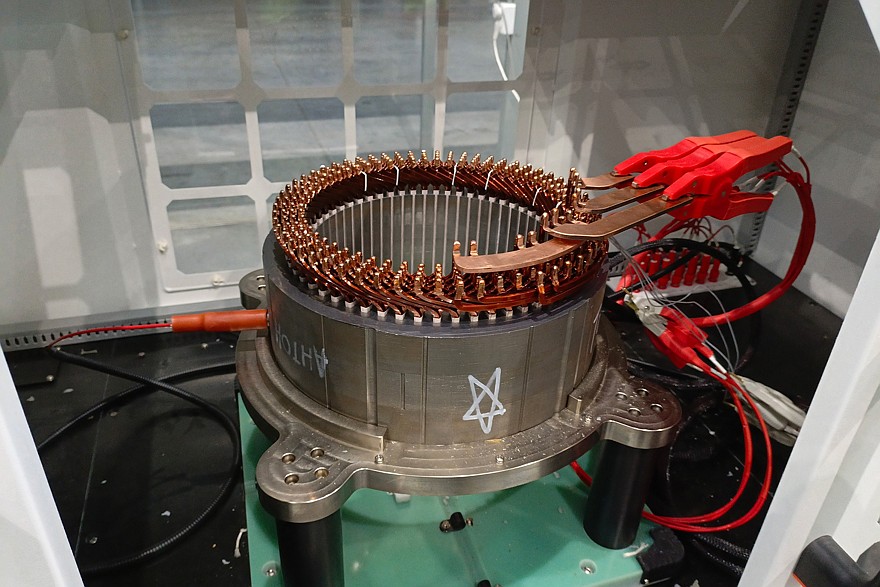

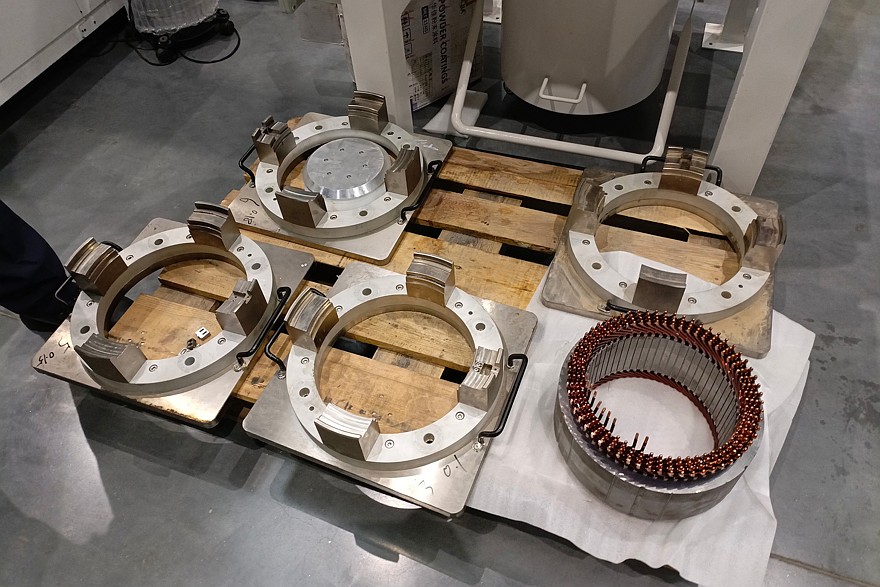

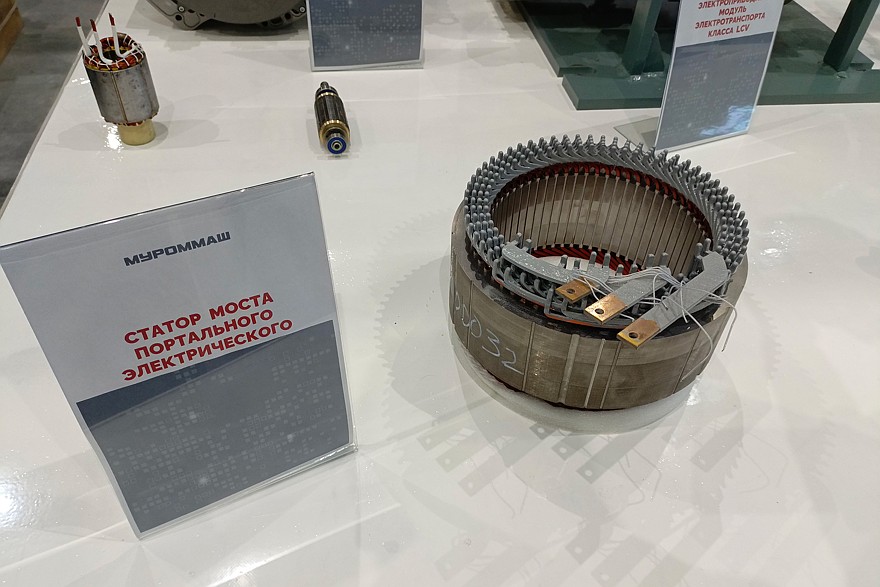

Особая гордость ММЗ – линия для производства электродвигателей – тоже приобретена на деньги ФРП. Статоры изготавливаются по самой современной технологии Hairpin. Или, говоря по-нашему, технологии «шпилек» (либо стержней). В отличие от традиционных технологий намотки, технология «шпилек» основана на использовании цельных плоских медных пластин, которые вставляются в пакет статора. Эти медные пластины – те самые «шпильки» – выполнены из эмалированной медной проволоки, изогнутой в форме буквы «U», напоминающей дамскую шпильку-невидимку для волос.

Производительность линии – 10 тысяч статоров в год. Каждые 20 минут с нее выходит новый статор. Линия состоит из нескольких машин, которые полностью выполняют и контролируют процесс изготовления. Первая формирует шпильки: на входе – проволока в бобине, на выходе – готовое изделие. Сварка шпилек в пакете также роботизирована.

На линии выполняются все технологические операции в автоматизированном режиме. Люди только переносят готовые компоненты от одного поста к другому. Если автоматизировать и этот этап, она будет выпускать 40 тысяч статоров. Но пока такого высокого уровня автоматизации не требуется – потребности российского рынка еще не настолько высоки.

Линия оснащена двухступенчатой системой контроля. Окончательная приемка выполняется на специальном стенде, где по всем критическим параметрам считывается соответствие детали необходимым техническим характеристикам. В частности, проверяется отсутствие пробоев, соответствие заявленному уровню мощности и прочие параметры. Сейчас проводится 100-процентный контроль качества, далее он станет избирательным.

Столько, сколько нужно

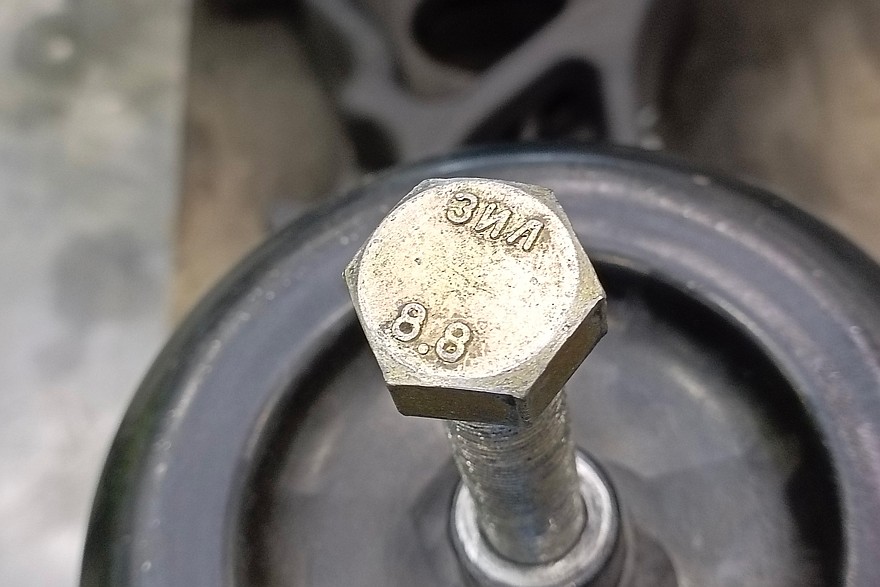

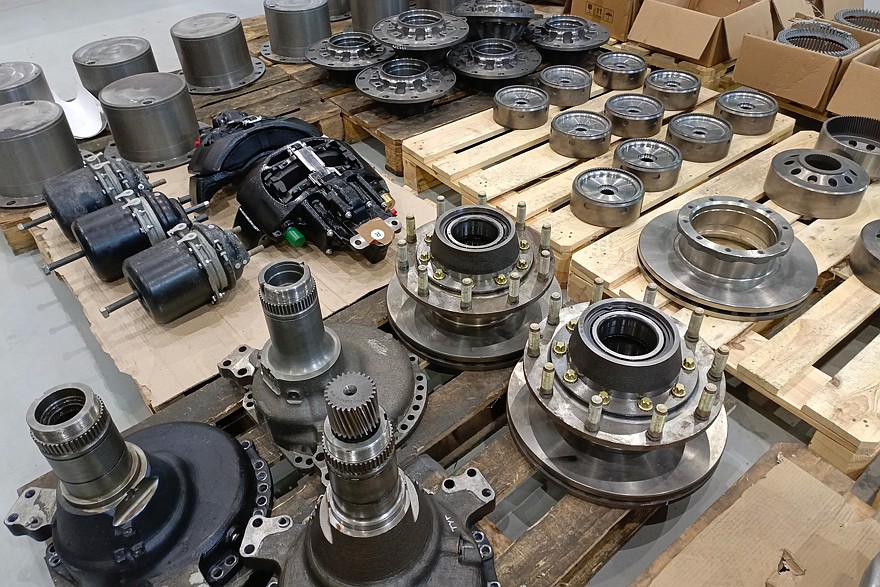

У внешних поставщиков приобретается только тормозная аппаратура, которую поставляет Рославльский завод РААЗ, с незапамятных времен входивший в орбиту московского ЗИЛа и, судя по клеймам на болтах, до сих пор не подозревающий, что тот уже давно прекратил свое существование. Кроме того, со стороны приходят и отдельные силовые разъемы, и пластиковые и резиновые компоненты. Уровень локализации по этому продукту составляет 87%. Согласно 719 Постановлению Правительства, производителям автотехники это дает приличное количество баллов.

Но как бы быстро ни трудился автомат на сборке статоров, 5 тысяч мостов (на один мост требуются два электромотора), а тем более – 20 тысяч, понадобятся еще не скоро. Основной адресат нового агрегата – эксплуатируемые в столице электробусы КАМАЗ, которых сегодня порядка 2,8 тысяч единиц. У большей части мосты немецкие, у самых свежих – китайские. В ближайшее время ресурс этих мостов подойдет к концу, и задача ММЗ – заменить их своими. Естественно, это произойдет не в одночасье, так что сразу в большом количестве эти мосты не потребуются.

Сейчас мосты проходят последние дорожные испытания, и поскольку они должны пройти полный годовой климатический цикл, их финал придется на весну-лето 2026 года. По завершении испытаний в производство запустят первую серию из 100 штук, далее будут поэтапно выходить на озвученные выше объемы выпуска.

Кроме того, модификация этого моста с увеличенной на 50 мм длиной балки (из-за большей колеи у электробуса) может быть поставлена на ЛиАЗы. У агрегата сохраняются все те же самые компоненты, что и на условном «камазовском» мосту, но балка у него будет чуть более длинной. Но пока, насколько известно, соглашения с подмосковными автобусостроителями нет.

Еще есть уральская Синара, поволжский Волгабас и белорусские коллеги. Им электропортальные мосты тоже потенциально интересны. Поэтому выйти на заявленные 3000 штук, в принципе, муромцы могут, но для этого придется привлечь буквально всю автобусную промышленность Союзного государства.

Тут, кстати, не стоит забывать, что на определенном этапе возникнет потребность и в запчастях, и в ремонтных комплектах. Выстраивая производство, «Муроммашзавод» сразу ориентируется на оказание подобающего уровня поддержки и сервиса с запчастями и ремонтом. Хотя как именно система будет организована, представители компании пока не говорят. Немцы в свое время создали в Москве весьма эффективную структуру, и московский транспорт не испытывал никаких неудобств: всегда в наличии был хороший запас подменных узлов, которые не позволяли машинам простаивать. Что в этом отношении предпримет ММЗ, пока сложно представить, но уже высказывается намерение производить компоненты не только для своей продукции, но и на китайские мосты. И это правильно, потому что с ними основная сложность заключается в том, что производитель из Поднебесной не осуществляет никакой поддержки. При поломке эксплуатирующая организация сталкивается с пышным букетом проблем: отсутствие запчастей и сервиса, невразумительная документация и прочие особенности китайского подхода к бизнесу.

Скорее всего, так происходит потому, что для китайцев наш рынок не очень интересен ввиду более чем скромных объемов. И не стоит забывать про наше жесткое государственное регулирование отрасли и специфические климатические условия, нетипичные для большей части КНР. Так что вытеснить китайских производителей будет нетрудно, и на ММЗ в этом абсолютно уверены.

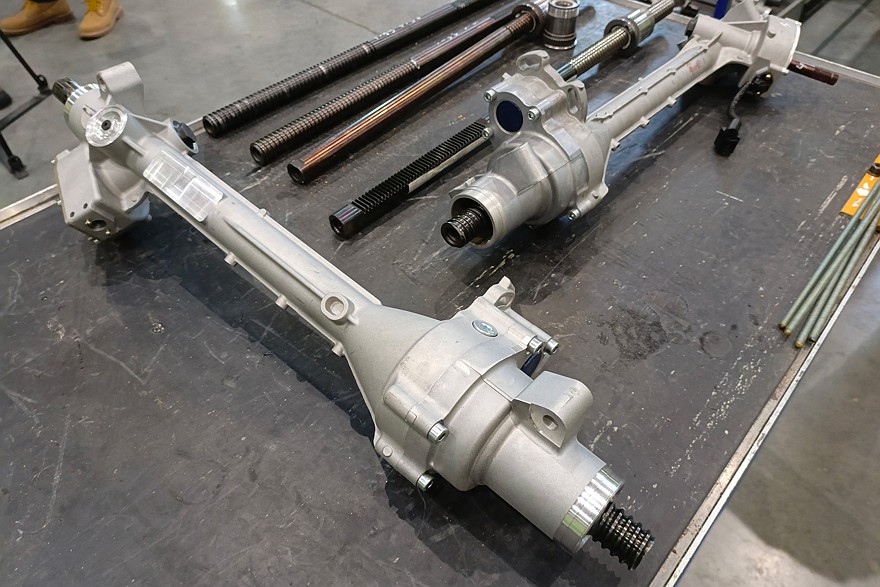

Рулевые рейки

Локализация рулевых реек чуть ниже и составляет 84%. Но это тоже производство полного цикла, включающее литье корпусных деталей, для которого на деньги ФРП и был приобретен соответствующий комплекс.

Потребности рынка заводчане оценивают в 40 тысяч единиц, однако на начальном этапе будут выпускать ежегодно 350 штук – исключительно для Ауруса. Дело в том, что муромцы рассчитывали на коллаборацию с ГАЗом, разработав рейки для ГАЗель NN и ГАЗель NEXT, но нижегородцы, судя по всему, пересмотрели стратегию и пока оставили свои машины с обычными рейками.

Тем не менее все опытно-конструкторские работы по рейке для ГАЗа закрыты «Муроммашем» с положительным результатом, и сейчас по уточненному техническому заданию прорабатывается ее усовершенствованный вариант. То есть, ведется адаптация под перспективный модельный ряд.

Кроме этого, ММЗ ведет переговоры по рейкам с рядом других российских производителей автомобилей отечественных и иностранных марок. Среди них Москвич, Haval и некоторые другие. Компании заинтересованы в приобретении как цельных узлов для конвейерных поставок, так и отдельных компонентов для послепродажного обслуживания.

Электроника

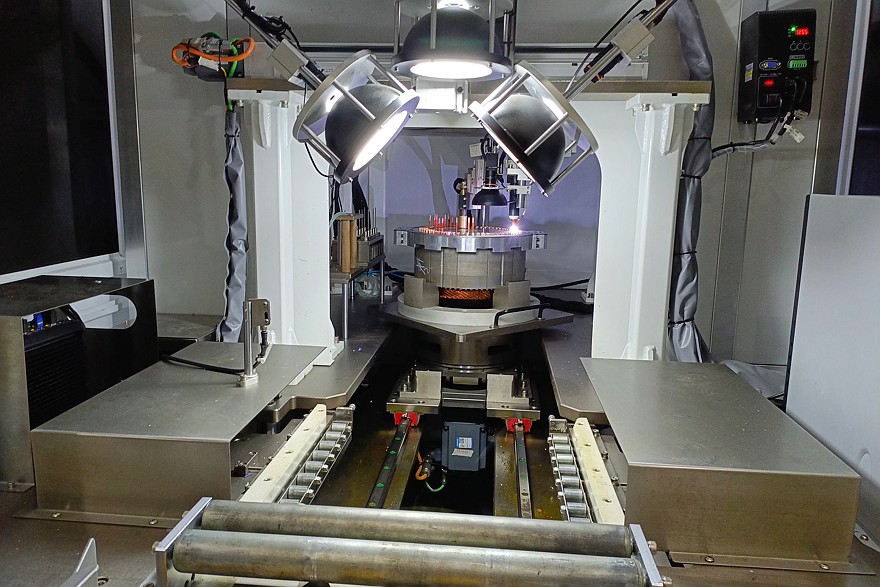

Всю необходимую для мехатронных компонентов электронику, включая инверторы для электропортальных мостов, муромцы делают самостоятельно. На заводе в специальном стерильном цехе со строгой системой пропуска осуществляется поверхностный монтаж плат электронных блоков и модулей (бесключевой доступ, блоки управления двигателем, салонным оборудованием, дверями, ЭРА-Глонасс и других). Набивка компонентов производится в автоматическом режиме на двух идентичных линиях. Первая была запущена в 2024 году, вторая – в 2025-м.

Программирование, настройка, тестирование и корпусирование также осуществляется на ММЗ. Платы загружаются в начале линии, и потом по этапам проводится лазерная маркировка, нанесение пасты, установка компонентов автоматами и далее – по полному циклу с контролем после каждого этапа.

Этот цех способен выпускать до двух миллионов плат средней наполненности в год. Самая простенькая плата выходит с линии каждые восемь секунд, сложная – 96 с. Каждый автомат может ставить одновременно 146 компонентов.

Вопрос денег

Цена китайского электропортального моста составляет около трех миллионов рублей. Муромская продукция уже сейчас на этапе пока еще совсем небольших объемов производства укладывается в 2,5 млн. При переходе к более существенным партиям эта стоимость может быть сокращена, что позволит ей отлично вписаться в благоприятные показатели целевой рентабельности.

С рейками ситуации сложнее. Но надо понимать, что есть ряд законодательных требований, которые иностранным производителям трудно выполнить. Так что тут муромцы выигрывают, однако сегодня основное препятствие для развития отечественного производства – это не стоимость компонентов. Как это ни странно, сам рынок, постоянно требующий импортозамещенных узлов и агрегатов, в настоящее время не готов принимать достаточные для этого развития объемы. Находясь в полуобморочном состоянии, он запрашивает лишь сотни изделий, а это для ММЗ совершенно невыгодно.

Поэтому и говорят представители завода, что первоначально заложенный пятилетний срок окупаемости инвестиционного проекта, по всей видимости, не будет соблюден. Именно по вине неблагоприятной рыночной ситуации. Как быстро она вернется к положительному тренду, сложно сказать. Остается только надеяться, что «Муроммашзаводу» хватит внутренних ресурсов для ее ожидания, и налаженное высокотехнологичное производство сохранится.

Для комментирования вам необходимо авторизоваться