18 лет истории

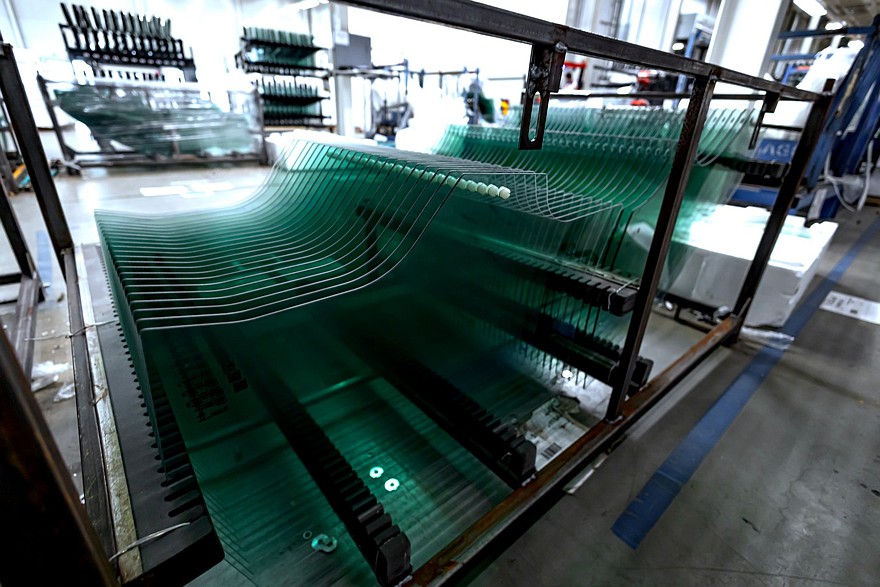

Для тех, кто забыл или не знал, напомним, что калужский завод «АГР Холдинга» — это бывшее предприятие Volkswagen, находящееся в Индустриальном парке «Грабцево». Здесь располагаются несколько поставщиков автомобильной отрасли, которые также постепенно восстанавливают свою работу. А завод китайской компании Fuyao Group, который занимается автомобильными стеклами, ее и не останавливал.

Территория предприятия превышает 1,6 миллиона квадратных метров и включает в себя девять тысяч парковочных мест для товарных автомобилей. Общая площадь застройки составляет 387 тысяч квадратных метров.

Завод был открыт в 2007 году и до 2022-го на нем по полному циклу изготавливались различные модели немецкого концерна. В основном — Volkswagen Polo и Skoda Rapid. Потом наступил короткий период безвременья, завершившийся во втором квартале 2024 года, когда новый собственник в лице уже упомянутого «АГР Холдинга» плотно задумался о возвращении предприятия к жизни.

Восстановление производства произошло не сразу. Подготовка заняла почти полтора года. Была проделана серьезная работа по составлению проекта, формированию плана реконструкции цехов, модернизации производственных линий. Лишь в феврале 2025 года было подписано соглашение с компанией Defetoo — так называемым «восточным партнером», и началась поставка оборудования, а также пуско-наладка, занявшая всю весну текущего года.

Процесс шел слаженно, и уже в июне удалось сварить первый кузов. А в общей сложности при подготовке к запуску серийного производства было сварено около 200 кузовов автомобилей Tenet. Впоследствии примерно полсотни из них прошли несколько циклов измерений на высокоточных тактильных измерительных стендах, в ходе которых их проверяли по более чем 2100 параметрам. Количество контролируемых точек на кузове — 1784, функциональных размеров — 235, жестких точек для подвески — 115.

Навесные детали — двери, капот и багажник — проходили проверку на оптических стендах, способных создавать облачную матрицу из 20 миллионов контрольных точек.

В течение лета были подготовлены сборочный цех и цех окраски. Это позволило в августе с разницей буквально в несколько недель осуществить запуск трех моделей Tenet: сначала T7, потом Т4 и Т8. Сегодня именно эти три модели и составляют производственную линейку автозавода, который способен в режиме полного цикла CKD (сварка, окраска, сборка) выпускать в три смены (220 рабочих дней) 194 тысяч автомобилей в год.

Люди и логистика

Особая гордость предприятия, по словам его руководства, в том, что удалось сохранить опытные кадры, имеющие хорошую профессиональную подготовку. Она базируется на немецкой производственной школе и не раз подтверждала свои преимущества.

Сегодня на заводе трудятся более 4300 сотрудников, из которых половина имеет стаж свыше 10 лет. То есть эти люди не понаслышке знают, как правильно собирать автомобили и на какие аспекты необходимо обращать самое пристальное внимание. Примечательна и весьма показательная тенденция, возникшая после перезапуска предприятия: многие сотрудники, покинувшие его в 2022 — 2023 годах, сейчас возвращаются на завод.

Не меньшее значение для успешной жизнедеятельности предприятия имеет и логистика. Она стала одним из первых производственных аспектов, подлежавших восстановлению. К сожалению, глобальная ситуация внесла значительные коррективы в прежде налаженные схемы взаимодействия и существенно их усложнила. Тем не менее, логистические процедуры восстановлены в полном объеме. Доставка компонентов и расходных материалов осуществляется всеми теми же видами транспорта, что и раньше: железнодорожным, морским, автомобильным и даже воздушным, благо в непосредственной близости расположен Калужский аэропорт.

В сутки обрабатываются порядка 150 морских контейнеров. Это 600 тысяч деталей, поставляемых на конвейер, чтобы быть использованными в течение одного производственного дня. Отгрузка готовых автомобилей осуществляется в режиме 24/7.

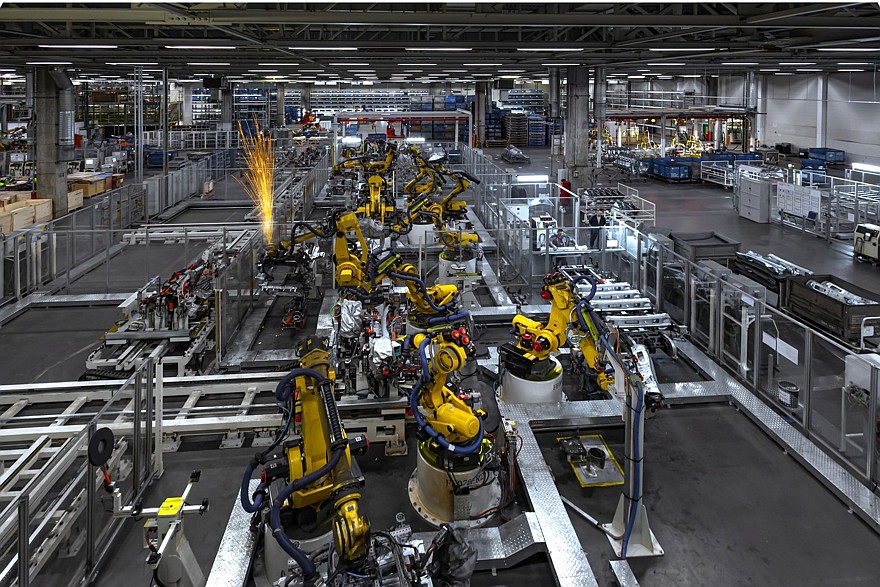

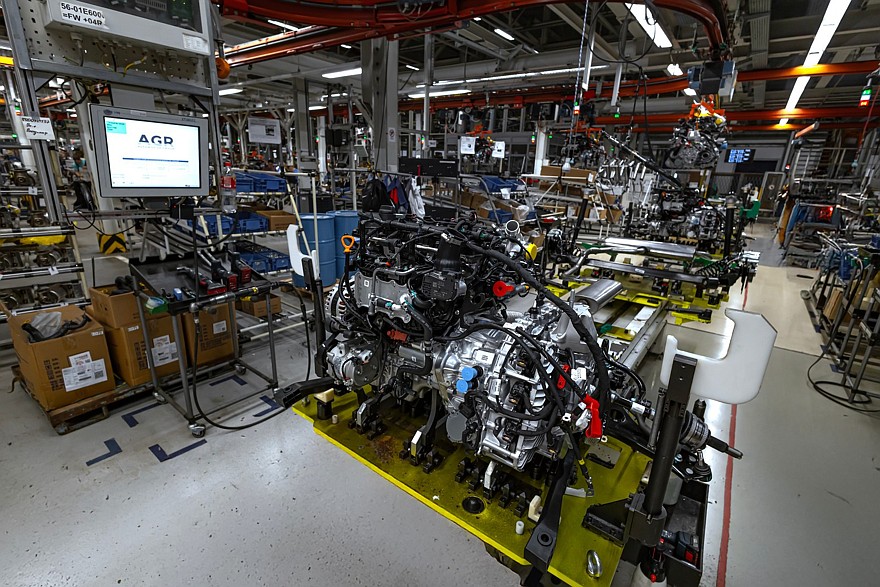

Сварочное производство

Из-за того, что выпускаемый модельный ряд переключился с преобладавших прежде седанов и лифтбэков на кроссоверы, сварочное производство претерпело, пожалуй, наиболее серьезную модернизацию. Цеха и архитектура линий были практически полностью перестроены, оборудование перепрограммировано и усилено новыми сварочными станциями. «Поженить» их с уже стоящими на заводе роботами, как признается руководство, оказалось непросто. Но в итоге все-таки удалось.

Кроме того, были внедрены автоматизированные системы контроля геометрии и жесткости. При этом общий уровень автоматизации производства повышен до 90%. Это довольно высокий показатель, способствующий не столько качеству как таковому, сколько его стабильности. Не многие российские предприятия автопрома могут похвастаться таким значением.

Сегодня в цехах сварки общей площадью почти 72 тысячи квадратных метров трудятся 332 робота, которые наносят порядка трех метров сварных швов на каждый кузов. Помимо этого, в арсенале производства 30 клеевых станций, которые обеспечивают нанесение 51 метра клеевых соединений. Чтобы связать все эти посты в единую линию, сформирован конвейер длиной 3300 метров.

Особо стоит отметить, что для фиксации навесных деталей предусмотрены шесть станций с электронными гайковертами, обладающими так называемым «эффектом памяти». Они позволяют свести к минимуму пресловутый человеческий фактор, поскольку строго контролируют и момент затяжки, и угол доворота всех критических соединений. При этом каждое выполненное действие и достигнутое значение заносится в память, что дает возможность впоследствии, если вдруг обнаружится несоответствие, провести аудит любой операции затяжки.

Но в первую очередь, конечно же, такие гайковерты, не позволяют выпускать за ворота автозавода автомобили с «недокрученными» винтами. Помимо цеха сварки аналогичный инструмент применяется на всех участках и во всех подразделениях, где проводится фиксация резьбовых соединений. Больше всего их в цеху сборки, где находится 129 станций с электронными гайковертами.

Впрочем, мы немного забежали вперед. Прежде чем автомобиль доберется до этого цеха, ему нужно пройти через окрасочное производство.

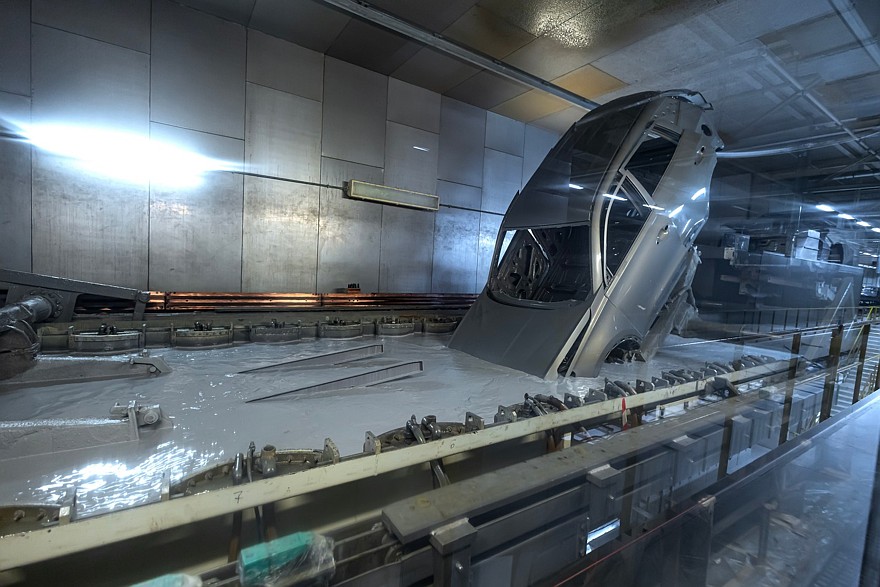

Окраска

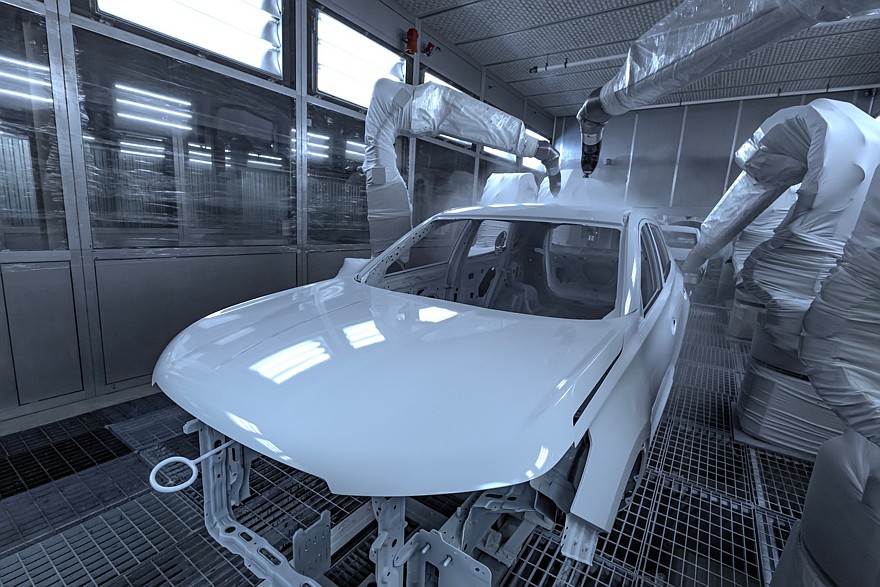

Окраска была подготовлена в более короткий срок. Она не потребовала настолько глубокой модернизации, как сварка, поскольку окрасочным роботам не так принципиален тип обрабатываемого кузова. Тем не менее, перепрограммирование и перенастройку оборудования все равно пришлось провести.

Помимо этого были пересмотрены некоторые параметры лакокрасочного покрытия (его толщина достигает 120 — 130 мкм) и проведены корректировки по отношению к аналогам китайского производства. Для улучшения эксплуатационных свойств готовых автомобилей и их большего соответствия российским климатическим условиям были внедрены два новых участка: наклейки пленки на двери и установки уплотнителя панорамной крыши, а также заливки воска в полости кузова снизу.

В технологических целях были организованы новые участки: станция фиксации кузова перед катафорезом, накопитель для катафорезных скидов и станция разблокировки кузова после катафореза. Кстати, о катафорезе. На заводе применяется довольно интересная система нанесения катафорезного грунта под названием RoDip (Rotational Dip Coating), при которой кузов проходит полную ротацию в ванной объемом 238 кубических метров. Это позволяет раствору попадать во все скрытые полости и обеспечивает максимальную коррозионную устойчивость автомобилей. Такой вид оборудования есть только на еще одном предприятии.

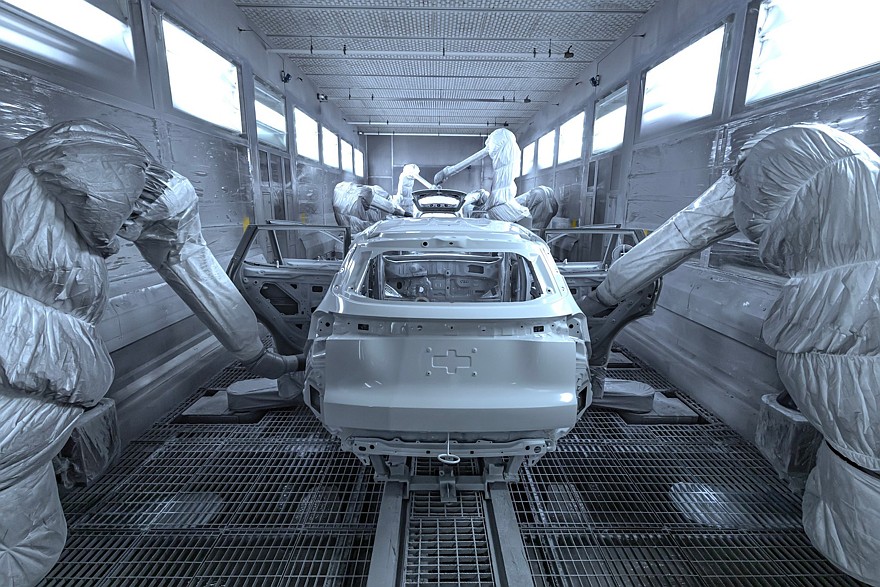

При этом все основные процессы в окраске выполняют роботы, которых тут 57. Ручной подкраски нет в принципе. У любителей поточить языки по поводу так называемой «заводской шагрени» и ее воспроизведении при ремонтной окраске, конечно, появляется повод для развития дискуссии, но этот вопрос мы лучше обсудим в отдельной публикации. А сейчас продолжим знакомство с заводскими технологиями.

В общей сложности на кузов наносится свыше 30 килограммов лакокрасочных материалов, из которых одной мастики только больше 15. Естественно, это не только защита от неблагоприятного внешнего воздействия, но и декоративная составляющая, по уровню которой зачастую и формируется общее суждения о том или ином автомобиле (опять же — вопрос дискуссионный, оставим его для отдельного рассмотрения).

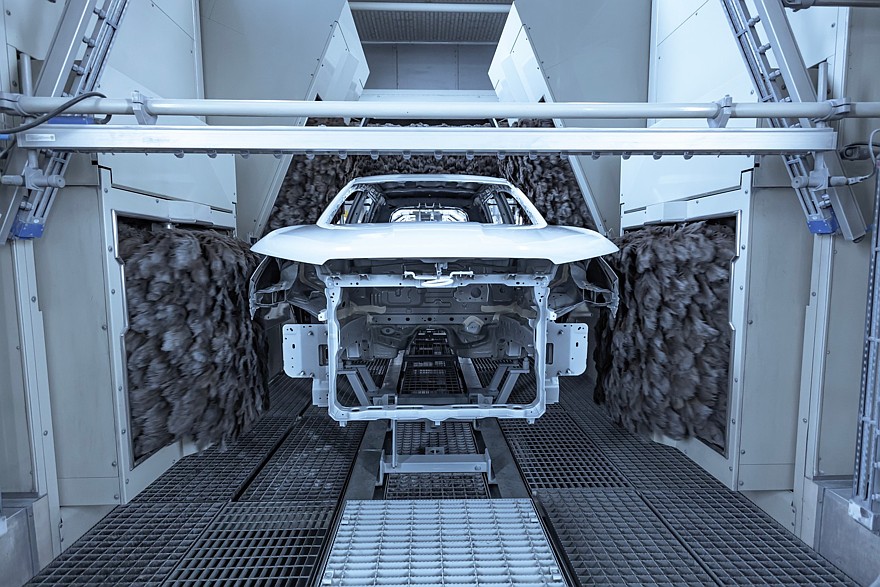

Ну а для того, чтобы наносить базовый слой эмалевой краски поверх грунта на идеально чистое покрытие и избежать возникновения даже мизерных дефектов, кузов в ходе подготовки поверхности проходит через участок с кодовым названием «эму». И это не аббревиатура: на этом участке он очищается специальными машинами, использующими в качестве рабочего органа перья экзотической птицы.

Только после этого «мокрый-по-мокрому» наносятся база и лак. Кстати, материалы — сольвентные. И это еще одна дискуссионная тема в эпоху борьбы за высокие экологические показатели.

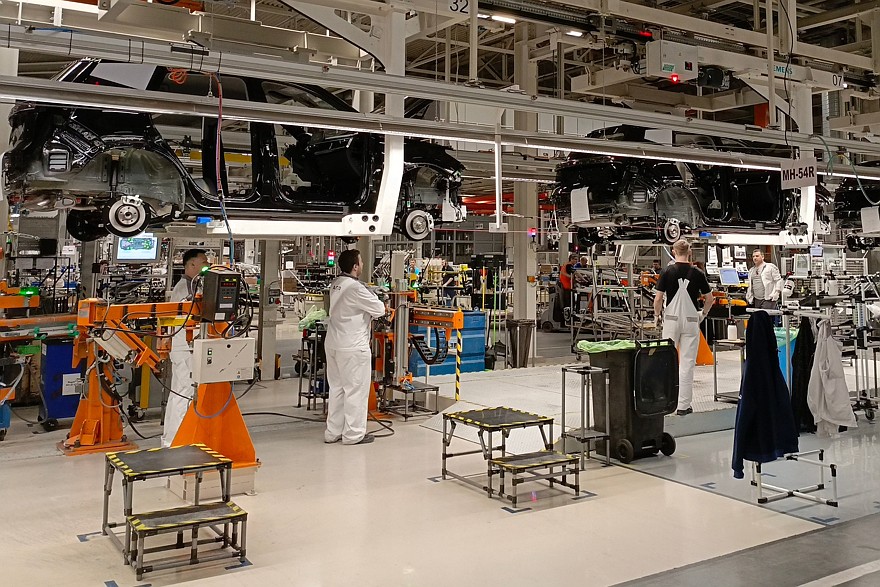

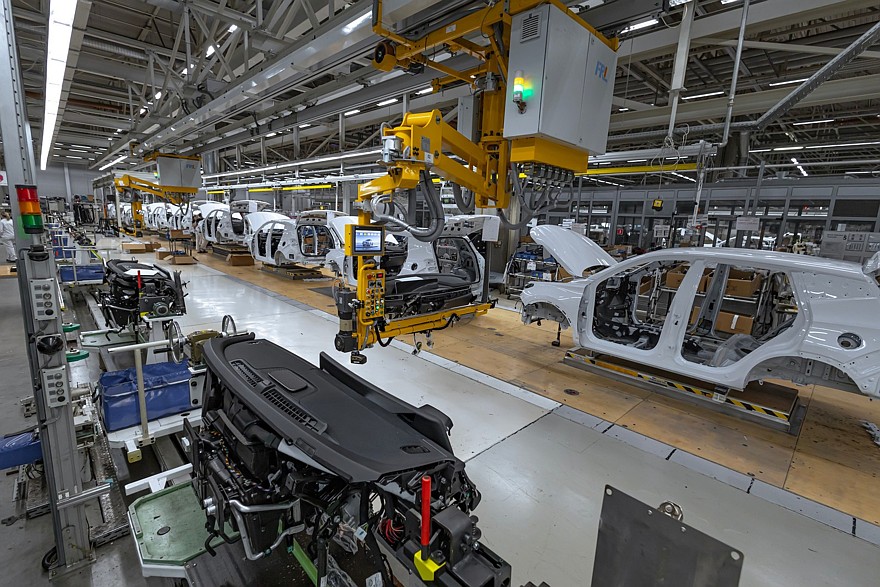

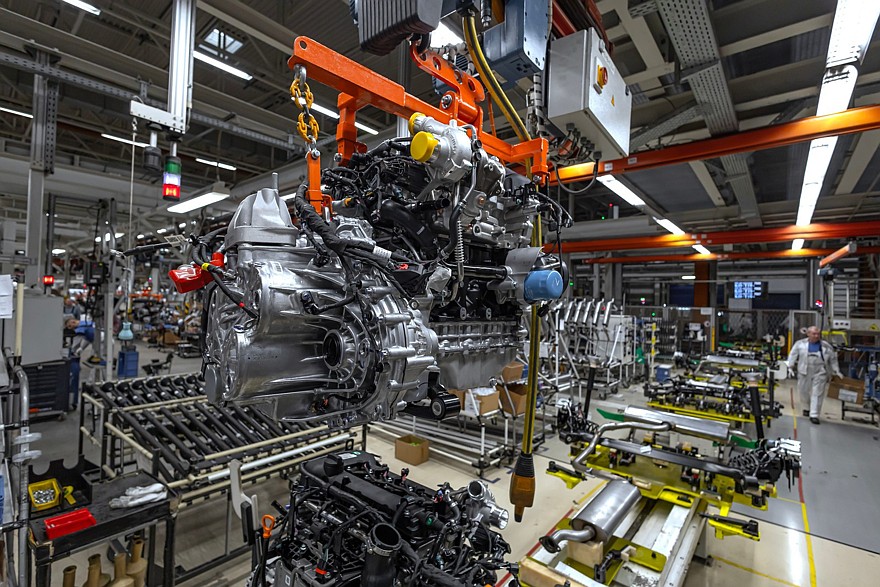

Сборка

Перемещение кузовов из окраски в сборку происходит по верхнему ярусу. Прежде чем попасть на главный конвейер, составные части будущего автомобиля проходят через четыре участка предмонтажа: передней панели, задней оси, шасси, дверей. Только после этого они оказываются на главной ленте, где шаг за шагом, а точнее такт за тактом, к финальному 125 такту автомобиль приобретает свою окончательную форму.

Площадь цеха сборки — почти 58 тысяч квадратных метров. Поклонники футбола без труда определят, что это чуть больше восьми футбольных полей. Играть в эту благородную игру тут никто не собирается, но темп действий соответствующий.

В силу специфики — это наименее автоматизированное производство (не только на этом заводе, но и вообще в автомобилестроении). На нем используется лишь четыре робота и 13 манипуляторов. Поэтому уровень автоматизации составляет всего 5%, но как и все остальные участки, как и весь завод в целом, в данный момент оно выдает на финише 41 автомобиль в час.

Каждая новая машина проходит полную процедуру контроля качества, включающую проверку качества ЛКП и внутренней отделки, тест в дождевальной камере, контроль функциональности световых приборов и прочие проверки. Дополнительно осуществляется выборочная проверка с периодичностью, установленной производственными программами.

Контроль качества

Надо сразу сказать, что качество проверяется на всем протяжении производственного цикла, от поступающих деталей и сырья до окончательной сборки. Во всех цехах и на всех участках присутствуют соответствующие станции, позволяющие отсекать брак и устранять дефекты на самых ранних стадиях.

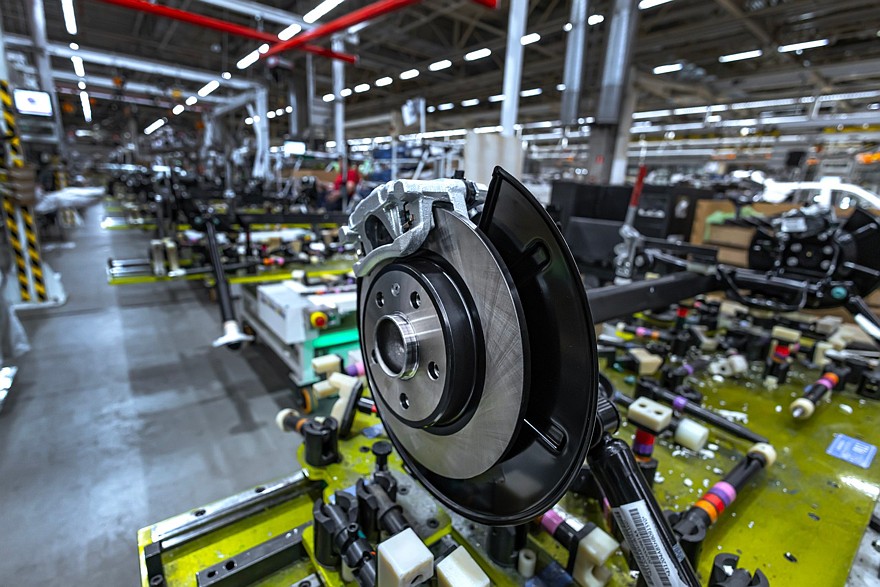

Помимо этого, комплектные автомобили, а также отдельные узлы и кузова выборочно проходят периодические проверки в аналитическом центре департамента качества. Он располагает двумя лабораториями — измерительной и испытательной. Каждая из них оснащена оборудованием высокого класса точности.

Предусмотрены посты проверки электрики и электроники, контроля моментов затяжек, аудита моторного отсека, аудита днища, аудита подвески на вибростенде и прочего контроля. На специальных, уже упоминавшихся тактильных измерительных машинах, которых в распоряжении завода пять штук, контролируется геометрия сваренных кузовов (с навесными деталями или без) или подсборок.

На двуручной оптической измерительной машине Kuka выполняется полный анализ качества сборки автомобиля — зазоров, перепадов и прочих параметров. Все измерения и проверки проводятся в соответствии с заранее формируемым планом в зависимости от актуальных производственных программ.

Наряду с привычными испытаниями осуществляется и уникальная для российского автопрома, пришедшая от восточного партнера дополнительная проверка герметичности. В полностью изолированный салон готового автомобиля или сваренный кузов нагоняется определенное давление. Если оно начинает падать, значит, где-то присутствуют неплотности и утечки. Этот метод, по словам специалистов, более эффективен, чем применяемая повсеместно дождевальная камера и позволяет выявить такие утечки, которые остаются не идентифицированными в ходя водяного теста.

Нужен ли настолько глубокий и по факту избыточный контроль обычному кроссоверу — это уже второй вопрос. Главное, что испытания в принципе проводятся и они позволяют выявлять многие дефекты до того, как автомобиль появится в дилерском центре.

***

Подробно рассказывая о проделанной работе и сегодняшнем дне, представители Tenet и «АГР Холдинга» не спешат делиться планами развития и перспективами локализации. Их комментарии лаконичны: предприятие работает в рамках СПИКа и полностью выдерживает принятые обязательства. Увиденное на заводе убеждает в том, что это действительно так или очень близко к истине. Почти 20 лет назад немцами было создано очень эффективное предприятие, до сих пор остающееся современным и одним из лучших в отрасли. После проведения модернизации в соответствии с изменившимися условиями, оно продолжает решать актуальные производственные задачи и при правильном подходе выпускать востребованные рынком автомобили в достаточных объемах.

Для комментирования вам необходимо авторизоваться

Какой завод был! Включая производство по полному циклу супер удачной линейки двигателей еа211.

Теперь шлак в виде наследников амулета собирают((

Да пофиг.Когда я написал на этот завод фольксваген и спросил почему делают только седан и не делают хэтчбек,мне никто не ответил.После этого я перестал интересоваться их продукцией.

Обиделись?

Да.И ждал с нетерпением когда они закроются.

Почему?

Ну это как с бабой.Ты например к ней подкатываешь,а она тебя игнорит.После этого ты будешь желать что б она сдохла.

Volkswagen из России не выгоняли.

... есть компании, для которых слово "репутация" - НЕ ПРОСТО СЛОВО !!!

Во-во, БМВ до сих пор припоминают двигатели для Мессеров, да и Фольксам тоже есть чего вспомнить, вот и не находится желающих «повторить»

О чём вы?

Для компании или человека с понятиями о чести и достоинстве после самизнаетечего не могло быть выбора продолжать ли деятельность на этой территории.

«Тенето» — слово, которое имеет несколько значений в зависимости от контекста:

Менеджерам , давшим автомобилю название " Тенет " , такие значения , видимо , неизвестны .

Мой прогноз : провал Тенета на российском рынке .

Проблем с англицизмом не вижу, двусмысленного русского созвучия не уловил. По п. 3, джип ренегат опровергает. Локализованные чери сами по себе сомнительны, вот проблема.

Ну после Жиголо и Не едет (Ни-ва) уже не приходится удивляться. Как корабль назовёте…

Это вообще клон чего? Chery? Haval? На чей конструктор шильдик лепят в этот раз?

Пока Черри с новой наклейкой. Завтра Черри махнет хвостом - будет другое ХреньФень.

Ну главное что есть площадка для хранения неликвида. Правда на 9тыс вёдер маловато, но можно сверху еще навалить.

А герметичный кузов автомобилю и не нужен. Как тогда будет работать приточная вентиляция?